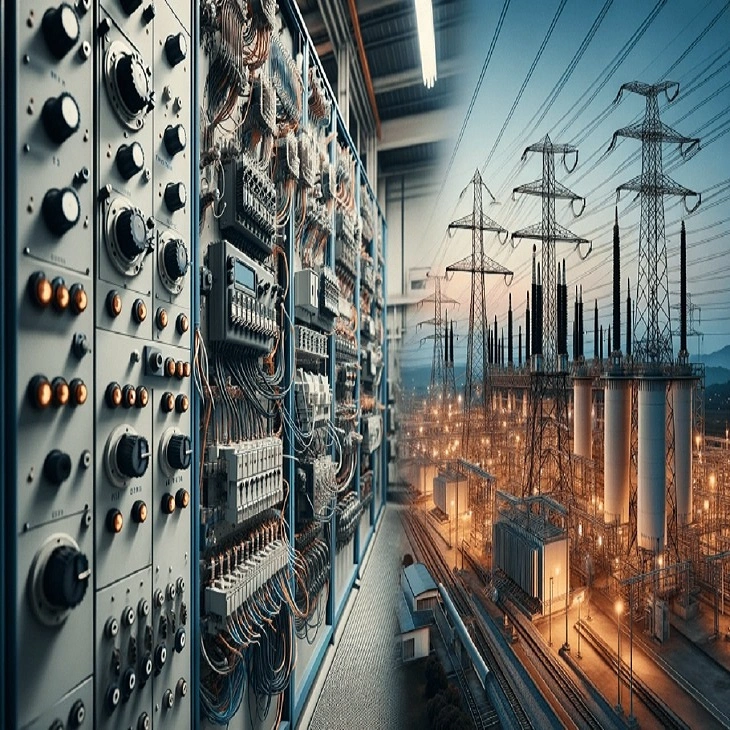

چالش تامین انرژی در صنایع ایرانی و ناترازی در تامین برق و گاز و آب آینده همه صنایع را به طور عام و صنعت تایر را به صورت خاص تهدید می کند. فعالان صنعت می گویند در خلال سال های گذشته به دلیل تحریم ها و تصمیمات دولتی در حوزه سیاست گذاری قیمتی باعث شده آنطور که باید و شاید از پس هزینه های مربوط به روزآوری صنعت در حوزه انرژی برنیایند.

در ارتباط با معضل انرژی در صنعت تایر با مهندس عبدالرشید حسنی، مدیر سابق انرژی شرکت کویر تایر گفتگو کرده ایم که در ادامه مشروح آن را می خوانید:

آقای مهندس حسنی به عقیده شما در شرایط کنونی، ناترازی انرژی کشور چه اثرات مستقیم و غیر مستقیمی روی صنایع ایرانی به خصوص صنعت تایر دارد؟

واقعیت آن است که قطعی مکرر برق و گاز باعث توقف یا کاهش ظرفیت تولید در شرکت ها و کارخانجات ایرانی می گردد و راه اندازی مجدد خطوط تولید پس از قطعی برق و گاز، هزینه های اضافی را به واحدهای تولیدی تحمیل می کند. این در حالی است که قطعی های ناگهانی برق و گاز و نوسانات انرژی می تواند به تجهیزات صنعتی نیز آسیب برساند و نیاز به تعمیرات پر هزینه را افزایش دهد.

از سوی دیگر در بعضی از صنایع نظیر پتروشیمی ها کاهش تولید ناشی از کمبود انرژی، صنایع پایین دستی را با کمبود مواد اولیه مواجه می کند که این امر کاهش تولید و تعطیلی واحدهای صنعتی و به دنبال آن کاهش اشتغال را به همراه خوهد داشت. از سوی دیگر بی ثباتی در تامین انرژی ، سرمایه گذاران در این حوزه را دلسرد می کند.

به عقیده شما در صنعت تایر در کدام بخش ها از قطعی برق آسیب می بیند؟

قطعی های مکرر برق در بخش های مختلف تولید تایر آسیب های جدی وارد می کند. قطعی برق علاوه بر کاهش میزان تولید، افزایش ضایعات و آسیب به تجهیرات را نیز در پی دارد. قطع ناگهانی برق همچنین بر کیفیت محصول در قسمت هایی نظیر میکسرها و پرس های پخت تاثیر بسزایی می گذارد.

اتلاف انرژی در صنعت تایر در کدام قسمت هاست و چگونه می توان آن را کاهش داد ؟

اتلاف انرژی یکی از چالش های اساسی در صنایع تایرسازی است و در بخش هایی نظیر قسمت های زیر مشهود است :

- برج های خنک کننده و تجهیزات تامین آب خنک کننده ماشین آلات

- عملکرد بویلرها

- بلودان بویلرها

- نشتی های بخار در خط تولید به ویژه در پرس های پخت

- عملکرد ناصحیح تله های بخار در پرس های پخت

- کندانس برگشتی از پرس ها

- عایق بندی نامناسب خطوط توزیع بخار

- کمپرسورها و نشتی در شبکه توزیع هوای فشرده

- رام بنبوری هایی که بصورت پنوماتیک است

- ماشین آلات فرسوده

- موتورهای الکتریکی با بار گذاری پایین یا با راندمان پایین

- رفتار نادرست پرسنل مانند روشن گذاشتن تجهیزات در زمان عدم استفاده ، عدم توجه به نشتی ها

برای کاهش اتلاف انرژی اقدامات عمومی زیر را می توان انجام داد؛ البته قاعدتا کاهش تلفات در هر مورد اقدامات خاص خود را می طلبد.

- بهبود عملکرد بویلر با کنترل شرایط احتراق، نصب اکونومایزر و پیش گرم کردن آب ورودی به بویلر ، تنظیم میزان هوای اضافی مشعل با اندازه گیری اکسیژن خروجی دودکش و نصب تجهیزات کنترل دور فن مشعل بجای باز و بست دمپر

- تخلیه اتوماتیک بلودان بویلر با اندازه گیری آنلاین TDS

- داشتن برنامه منظم PM و کنترل نشتی های بخار و هوای فشرده

- اجرای دوره ای ترموگرافی و کنترل عایق های خطوط توزیع بخار

- باز یافت حرارت بخار فلش ناشی از برگشت کندانس

- بهینه سازی مصرف انرژی در فرایند پخت از طریق اصلاح ساختار ، هوشمندسازی و جایگزینی تله های بخار

- جایگزینی کمپرسورهای اسکرو با کمپرسور توربو

- جایگزینی رام پنوماتیک بنبوری با رام هیدرولیک

- جایگزینی الکتروموتورهای با راندمان پایین با الکتروموتورهای راندمان بالا

- نصب تجهیزات اندازه گیری و مانیتورینگ مصرف انرژی جهت پایش لحظه ای مصرف انرژی و صدور هشدار های لازم

- نوسازی تجهیزات فرسوده

- برگزاری کارگاه های آموزشی برای افزایش آگاهی کارکنان درباره مصرف بهینه انرژی

گفته می شود هوشمند سازی در کارخانجات صنعت تایر می تواند نقش مهمی در رفع هدر رفت انرژی ایفا کند . نظرتان در این باره چیست ؟

قطعا این موضوع درست است . یکی از موثرترین راهکارها برای کاهش مصرف انرژی هوشمندسازی است و از این طریق امکان نظارت ، کنترل و بهینه سازی مصرف انرژی بهتر فراهم می گردد .

هوشمندسازی از طرق زیر می تواند به کاهش هدر رفت انرژی کمک کند :

- مانیتورینگ لحظه ای مصرف انرژی و شناسایی نقاط پرمصرف و غیر بهینه در فرایند تولید بخصوص در تجهیزات پرمصرفی نظیر میکسرها ، کمپرسورها و پرس های پخت

- تحلیل داده ها برای پیش بینی مصرف انرژی و تنظیم اتوماتیک پارامترهای عملیاتی نظیر دما ، فشار و زمان پخت

- جلوگیری از اتلاف انرژی ناشی از استهلاک یا فرسودگی

- یکپارچه سازی سیستم های انرژی ( برق ، بخار و گاز ) در یک سامانه مرکزی برای مدیریت هوشمند توزیع انرژی

تا آنجاییکه اطلاع دارم در یکی از کارخانجات داخلی چند پروژه هوشمند سازی در حوزه انرژی انجام گرفته از جمله در برج های خنک کن و سیستم کولینگ ماشین آلات ، جایگزینی تله های بخار در پرس ها ، تخمین نشتی بخار و صدور هشدار که نتایج مطلوبی نیز در پی داشته است .

با توجه به تاکید دولت بر تامین انرژی از طریق نیروگاه خورشیدی ، به نظرتان این مدل در صنعت تایر توجیه اقتصادی و عملیاتی دارد ؟

صنعت تایر از جمله صنایع پرمصرف انرژی محسوب می شود . کارخانجات با نصب پنل خورشیدی می توانند بخشی از برق موردنیاز خود را تامین کرده و وابستگی خود به شبکه سراسری برق را کاهش دهند . بخصوص در شرایط ناترازی فعلی که این نوع نیروگاه در ساعات کمبود برق شبکه در روز می تواند برق مورد نیاز کارخانه را تامین نماید . و از معافیت برنامه های مدیریت بار برخوردار شوند . ( ابلاغیه شماره 112287/11/1403 مورخ 25/9/1403 وزارت نیرو ) ضمن اینکه با فروش برق مازاد تولیدی در تابلوی سبز بورس انرژی کسب درآمد هم بنمایند .

با توجه به اینکه دوره بازگشت سرمایه برای نیروگاه های خورشیدی معمولا حدود 7 سال است و نظر به طول عمر این پنل ها که حدود 25 سال هست در بلند مدت سود آوری دارد .

باید توجه داشت که براساس ماده 16 قانون جهش تولید دانش بنیان صنایع تاسال آینده ملزم به تامین 5% برق خود از طریق سیستم های تجدید پذیر می باشند . نوجیه پذیری اقتصادی احداث نیروگاه خورشیدی بیشتر هم می شود .

هزینه اولیه بالا عمده ترین چالش احداث نیروگاه خورشیدی است . فضای نصب هم دومین چالش آن محسوب می شود . برای یک کارخانه تایرسازی ، حداقل یک نیروگاه 10 مگاواتی لازم است که هزینه ای حدود 4 میلیون دلار و فضایی به اندازه حداقل 15 هکتار نیاز دارد .

ممنون از زمانی که در اختیار ما قرار دادید.

بیشتر بخوانید: