به گزارش «لاستیک پرس» کربن سیاه (دوده) یکی از مهمترین مواد افزودنی در صنعت تایرسازی است. این ماده به عنوان تقویتکننده لاستیک عمل میکند و باعث افزایش استحکام، دوام و مقاومت سایشی تایرها میشود. همچنین، کربن سیاه به بهبود پردازش کائوچو، افزایش عملکرد و ایمنی و افزایش عمر تایر کمک میکند. در سطح جهانی، حدود ۷۰٪ از کربن سیاه تولیدی در صنعت تایرسازی مصرف میشود، در حالی که ۲۰٪ در سایر محصولات لاستیکی مانند شیلنگها و تسمهها و ۱۰٪ در کاربردهای غیرلاستیکی مانند جوهر چاپ و پوششهای خودرو استفاده میشود.

کربن سیاه در تایرها نقش حیاتی دارد و مزایای متعددی را ارائه میدهد، از جمله اثرات آن در این صنعت می توان به موارد زیر اشاره کرد:

– افزایش مقاومت در برابر سایش: باعث میشود تایرها دوام بیشتری داشته باشند و کمتر فرسوده شوند.

– بهبود چسبندگی به سطح جاده : این ویژگی ایمنی خودرو را افزایش میدهد، بهویژه در شرایط جوی نامساعد.

– محافظت در برابر اشعه UV و ازن : از تخریب تایر جلوگیری میکند و عمر آن را افزایش میدهد.

– کاهش تولید حرارت : به مدیریت بهتر دمای تایر کمک میکند و از آسیبهای ناشی از گرمای بیش از حد جلوگیری میکند.

– افزایش استحکام و پایداری : باعث میشود تایرها فشار و وزن خودرو را بهتر تحمل کنند.

این ویژگیها باعث شدهاند که کربن سیاه یکی از مهمترین مواد افزودنی در صنعت تایرسازی باشد.

یکی از جایگزینهای مهم و نوآورانه برای دوده در صنعت تایرسازی، که در سال های اخیر معرفی شده نانوسیلیکا است. این ماده به دلیل ساختار متخلخل و سطح فعال بالا ، میتواند مقاومت سایشی تایر را افزایش دهد و همزمان اصطکاک غلتشی را کاهش دهد که به معنای مصرف سوخت کمتر خودروها است.

برخی از مزایای نانوسیلیکا نسبت به دوده عبارتند از:

– کاهش ردپای کربنی و آلودگی محیطزیست در فرآیند تولید تایر.

– افزایش چسبندگی لاستیک به سطح جاده و بهبود ایمنی تایر در سرعتهای بالا .

– کاهش وابستگی به مواد وارداتی و صرفهجویی در هزینههای تولید .

این فناوری در حال حاضر توسط برخی از بزرگترین تولیدکنندگان تایر مورد استفاده قرار گرفته و توانسته کیفیت تایرها را تا سطح استانداردهای جهان ارتقا دهد. با این حال استفاده از سیلیکا به جای دوده در صنعت تایر مزایای زیادی دارد، اما با چالشها و مضراتی نیز همراه است. برخی از مشکلات این جایگزینی عبارتند از:

-

هزینه بالاتر: سیلیکا نسبت به دوده گرانتر است و میتواند هزینه تولید تایر را افزایش دهد.

-

فرآیند پیچیدهتر: ترکیب سیلیکا با لاستیک نیازمند فرآیندهای خاصی مانند سیلانیزاسیون است که تولید را پیچیدهتر میکند.

-

کاهش استحکام مکانیکی: در برخی موارد، تایرهای حاوی سیلیکا ممکن است مقاومت سایشی کمتری نسبت به تایرهای دارای دوده داشته باشند.

-

مشکلات زیستمحیطی: تولید سیلیکا میتواند مصرف انرژی بالایی داشته باشد و در برخی موارد آلودگی بیشتری نسبت به دوده ایجاد کند.

با این حال، پیشرفتهای فناوری در حال کاهش این مشکلات هستند و بسیاری از تولیدکنندگان تایر در حال بهینهسازی استفاده از سیلیکا برای کاهش اثرات منفی آن هستند که برخی از آنها شامل بهبود فرآیندهای تولید، اصلاح سطح سیلیکا و توسعه نانومواد است.

-استفاده از نانوسیلیکا: این فناوری باعث افزایش چسبندگی لاستیک، کاهش مصرف سوخت و بهبود عملکرد تایر شده است.

– اصلاح سطح سیلیکا با عاملهای پلیمری: این روش باعث افزایش سازگاری سیلیکا با لاستیک و بهبود پراکنش آن در ترکیب تایر میشود.

– بهینهسازی فرآیند اختلاط: فناوریهای جدید امکان پراکنش یکنواختتر سیلیکا در لاستیک را فراهم کردهاند که به افزایش دوام و کاهش مقاومت غلتشی تایر کمک میکند.

این نوآوریها نهتنها کیفیت تایرها را ارتقا دادهاند، بلکه هزینههای تولید را کاهش داده و وابستگی به مواد وارداتی را کم کردهاند.

در مورد اصلاح سطح سیلیکا با عاملهای پلیمری که یک روش پیشرفته برای بهبود سازگاری سیلیکا با لاستیک در صنعت تایرسازی است، این فرآیند باعث افزایش چسبندگی بین سیلیکا و پلیمر شده و به بهبود خواص مکانیکی و کاهش مقاومت غلتشی تایر کمک میکند.

مهمترین روشهای اصلاح سطح سیلیکا شامل مواردی همچون استفاده از عاملهای جفتکننده سیلان (Silane Coupling Agents)، پیوندزنی پلیمر به سطح سیلیکا و اصلاح سطح با محیطهای پلاسمایی است. در مورد استفاده از عاملهای جفتکننده سیلان (Silane Coupling Agents)، این ترکیبات باعث کاهش تجمع ذرات سیلیکا و افزایش پراکنش یکنواخت آن در لاستیک میشوند. پیوند زنی پلیمر به سطح سیلیکا نیز باعث افزایش تعامل بین پلیمر و سیلیکا و بهبود خواص تایر میشود. در نهایت اصلاح سطح با محیطهای پلاسمایی که این فناوری باعث افزایش انرژی سطحی سیلیکا و بهبود چسبندگی آن به پلیمر میشود. این روشها به کاهش مصرف سوخت خودروها، افزایش دوام تایر و کاهش آلودگی محیطزیست کمک میکنند.

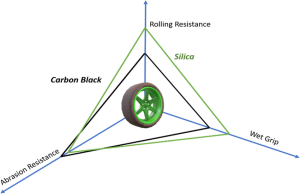

طبق بررسی صورت گرفته آنطور که در شکل زیر مشخص است کربن و سیلیکا در سه مولفه مقاومت سایشی، مقاومت غلتشی و چنگ زنی در شرایط خیس دارای اثرات مختلفی هستند بطوریکه استفاده از سیلیکا در مقایسه با کربن باعث مقاومت غلتشی بالاتر و چنگ زنی بیشتر در جاده مرطوب می گردد و مقاومت سایشی کمتری دارد.