روز گذشته بخش اول مقاله «مروری جامع بر تحقیقات تایر های ایمن» در لاستیک پرس منتشر شد. بخش دوم این مقاله را در ادامه بخوانید.

۳. طراحی مواد لاستیکهای ایمنی

۳.۱ مواد لازم برای RFTها

تحقیقات روی مواد RFT در درجه اول بر روی ساختارهای بدنه داخلی ISRFT و SIR مربوط به SSRFT متمرکز است.

۳.۱.۱ مواد برای بدنه اینسرتها

انتخاب مواد برای بدنهی اینسرتها نیاز به در نظر گرفتن چگالی، حد استحکام، نسبت پواسون، هزینه و قابلیت نگهداری دارد. برای تمرکز بر تأثیر ویژگیهای مکانیکی مواد بر عملکرد کلی تایر، زنگ و همکارانش یک ساختار ترکیبی ISRFT مونتاژ شده با رینگهای استاندارد را پیشنهاد کردند. آنها سه جنس بدنهی اینسرت – فولاد Q235، آلیاژ آلومینیوم ZL114 و پلیاورتان – را تحت شرایط فشار صفر بررسی کردند. با در نظر گرفتن ظرفیت تحمل بار و طراحی سبک، آنها دریافتند که آلیاژ آلومینیوم ZL114 یک مادهی ایدهآل برای بدنهی اینسرتها است. هوانگ و همکارانش دریافتند که تایرهایی با بدنهی اینسرتهای فومی E-TPU میتوانند به طور مؤثر وزن خودرو را در هنگام کم باد بودن، با حداقل افزایش در فرورفتگی چرخ، تحمل کنند. بدنهی اینسرتها توزیع نیروی یکنواختی را نشان میدهد که نشاندهندهی بالشتکگذاری و قابلیتهای تحمل بار عالی است.

تحقیقات فعلی عمدتاً بر تأثیر ویژگیهای مکانیکی بر عملکرد تایر متمرکز است، در حالی که تحقیقات در مورد مواد بدنهی اینسرتها محدود است. مطالعات آینده میتوانند عملکرد مواد را در شرایط سخت، مانند محیطهای با دمای بالا و زیر صفر، بررسی کنند. بررسی رابطهی داخلی بین ریزساختار مواد و ویژگیهای ماکروسکوپی از دیدگاه مقیاس میکروسکوپی به توسعهی مواد بدنهی اینسرتهای هدفمندتر با عملکرد بالا کمک خواهد کرد. علاوه بر این، بهینهسازی طراحی همافزایی ساختارها و مواد بدنهی اینسرتها میتواند سازگاری مواد را با محیطهای تنش پیچیده افزایش دهد. این موارد میتوانند عملکرد جامع RFTها را بیشتر بهبود بخشند.

۳.۱.۲ مواد برای لاستیکهای الحاقی دیواره جانبی

SSRFT با SIR پر شده است که دارای سختی بالا، تولید حرارت کم، خاصیت ارتجاعی بالا و مقاومت عالی در برابر خستگی در ناحیه دیواره جانبی است. این لاستیک از آسیب ناشی از رانندگی با سرعت بالا پس از خالی شدن باد لاستیک جلوگیری میکند.

بیشتر تحقیقات بر روی سیستمهای مختلف مواد لاستیکی برای بهینهسازی عملکرد SIR تمرکز دارند. یو و همکارانش نسبت اختلاط لاستیک طبیعی (NR) و لاستیک پلی بوتادین مبتنی بر نئودیمیوم (NdBR) را مطالعه کردند. آنها دریافتند که وقتی نسبت اختلاط از 45/55 تا 60/40 متغیر باشد، لاستیک کامپوزیتی ویژگیهای فیزیکی جامع بهینهای را نشان میدهد. با افزایش نسبت NR/NdBR، ویژگیهای کششی لاستیک ترکیبی بهبود مییابد، اما مقاومت خمشی آن کاهش مییابد، تولید گرما افزایش مییابد و NdBR در طول استفاده عملکرد پردازش ضعیف، پراکندگی پرکننده و مقاومت پارگی کم را نشان میدهد.

بنابراین، نی و همکارانش کاربرد لاستیک کامپوزیتی پلی بوتادین با سیس بالا VCR617 را به عنوان جایگزینی برای NdBR در SIR بررسی کردند. نتایج نشان داد که VCR617 اثرات تقویت و سخت شدن بهتری را ارائه میدهد و سختی لاستیک، مدول 100٪، استحکام کششی و استحکام پارگی را افزایش میدهد. در عین حال، تولید گرما را کاهش داده و مقاومت در برابر لغزش در برابر رطوبت را بهبود میبخشد. دوام تایرهای نمونه اولیه در شرایط بدون فشار 9 درصد افزایش یافت و تمام نتایج آزمایش عملکرد در محیط داخلی مطابق با استانداردهای ملی بود و از تایرهای مبتنی بر NdBR عملکرد بهتری داشت.

رن و همکارانش کاربرد لاستیک پلی بوتادین کم سیس (LCBR) اصلاح شده با کربن سیاه را در SIR بررسی کردند. نتایج نشان داد که ویژگیهای ولکانیزاسیون ترکیب لاستیکی کمی تغییر کرده است، با زمان پخت طولانیتر و عملکرد پردازش کمی کاهش یافته است. با این حال، مدول افزایش یافته، استحکام کششی و ازدیاد طول در نقطه شکست ثابت مانده و تولید گرما به طور قابل توجهی کاهش یافته است. RFT های تهیه شده با LCBR دوام بهتری در شرایط بدون فشار نشان دادند.

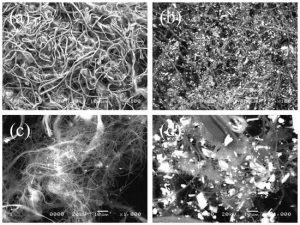

علاوه بر این، برخی مطالعات بر افزایش عملکرد SIR با استفاده از عوامل تقویتکننده تمرکز دارند. پارک و همکارانش برای بهبود دوام لاستیکهای RFT با جلوگیری از تاخوردگی دیواره جانبی تحت فشار صفر، یک مستربچ (MB) توسعه دادند. این مستربچ با مخلوط کردن الیاف خمیر آرامید (AP) تیمار شده با ZnO با لاستیک طبیعی (NR) ساخته شده است. همانطور که در شکل 15 نشان داده شده است، این مستربچ به ترکیب لایه داخلی دیواره جانبی لاستیکهای RFT اعمال شده است .

تصاویر SEM از AP بدون تیمار در (a,c) و AP تیمار شده با ZnO در (b,d)؛ نوار مقیاس نشان دهنده 100 میکرومتر در (a,b)؛ نوار مقیاس نشان دهنده 10 میکرومتر در (c,d) است.

این مطالعه نشان داد که افزایش محتوای AP، ویژگیهای مکانیکی کامپوزیت را بهبود بخشیده و هیسترزیس را کاهش میدهد. با این حال، ترکیباتی با محتوای فیبر بیش از حد، مقاومت در برابر خستگی و پراکندگی فیبر ضعیفی نشان دادند. لاستیکهای با 1 phr فیبر AP بهترین زمان دوام در حالت ران-فلت را نشان دادند.

شکل 15. تصاویر SEM از AP بدون تیمار در ( a ، c ) و AP تحت تیمار با ZnO در ( b ، d )؛ نوار مقیاس نشان دهنده 100 میکرومتر در ( a ، b )؛ نوار مقیاس نشان دهنده 10 میکرومتر در ( c ، d ) است.

تحقیقات فعلی از مواد لاستیکی منفرد به مخلوطهای ساده تکامل یافته است و مزایای لاستیکهای مختلف را برای توسعه مواد جدید و فرآیندهای آمادهسازی ترکیب میکند. هدف اصلی این تلاشها افزایش عملکرد SIR است. همزمان، مطالعاتی نیز تأثیر عوامل تقویتکننده بر خواص چنین لاستیکهایی را بررسی کردهاند.

۳.۲ مواد لازم برای NPT

لاستیکهای NPT از نظر مواد و فرآیند تولید، تفاوت قابل توجهی با لاستیکهای بادی سنتی دارند. مواد تشکیلدهنده عمدتاً شامل آج، ساختار تکیهگاه، اسکلت و چسب هستند. فناوری تولید عمدتاً شامل قالبگیری فشاری، قالبگیری تزریقی، ریختهگری گریز از مرکز و چاپ سهبعدی است. در این بخش، به بررسی مواد تکیهگاه الاستیک لاستیکهای NPT و ادغام فرآیندهای چندمادهای و تولید پرداخته خواهد شد.

۳.۲.۱ مواد برای تکیهگاه الاستیک

مواد نگهدارنده الاستیک رایج برای NPTها شامل پلی اورتان (PU)، پلی اورتان ترموپلاستیک (TPU)، کامپوزیتهای تقویتشده با الیاف و غیره است. PU یک ماده پلیمری است که از طریق واکنش بین ایزوسیانات و پلیول تشکیل میشود و زنجیره مولکولی آن شامل بخشهای نرم و بخشهای سخت است. بخشهای نرم انعطافپذیری را فراهم میکنند، در حالی که بخشهای سخت به استحکام و سختی کمک میکنند. PU خاصیت ارتجاعی و مکانیکی بسیار خوبی از خود نشان میدهد. هنگامی که برای ساخت نگهدارندههای الاستیک برای NPTها استفاده میشود، ویژگیهای قابل توجهی مانند استحکام کششی بالا، مقاومت در برابر سایش بالا و مقاومت غلتشی کم را از خود نشان میدهد. با این حال، در شرایط تغییر شکل بار زیاد و فرکانس بالا، PU از مشکلات تجمع گرما رنج میبرد. این مشکلات میتواند باعث مشکلاتی مانند ذوب شدن، پارگی و لایه لایه شدن لایهها در حین کار خودرو شود. این مشکلات در نهایت منجر به بدتر شدن عملکرد مکانیکی میشود و کاربرد گستردهتر PU را محدود میکند.

برای پرداختن به این چالش، محققان بر افزایش مقاومت حرارتی PU برای بهینهسازی عملکرد جامع آن تمرکز میکنند. هو و همکاران. یک الاستومر پلی اورتان را از پلی کربنات دیول، 1،5-نفتالین دی ایزوسیانات و 1،4-بوتاندیول سنتز کردند. این الاستومر دارای مقاومت حرارتی بالا و قابلیت خودترمیمی است و مطالعه آنها عملکرد جامعی را نشان داد که قابل مقایسه با لاستیکهای سازگار با محیط زیست موجود است. برای دستیابی به دوام، سختی و راحتی سواری بهبود یافته، پریانکومار و همکارانش خواص سه طرح پره مجزا و شش فرمولاسیون پلی اورتان غیرخطی را مقایسه کردند. آنها همچنین ترکیبی بهینه از مواد و ساختار را برای کاربردهای NPT پیشنهاد کردند.

TPU متعلق به خانواده PU است. ساختار مولکولی آن دارای نسبت بخش سخت به بخش نرم و الگوی پیوند منحصر به فردی است. این ویژگی به آن ویژگیهای ترموپلاستیک میدهد – یعنی توانایی ذوب شدن و جاری شدن در هنگام گرم شدن، پخت پس از خنک شدن و قابلیت پردازش مجدد چندین بار. فراتر از ویژگیهای کلی PU، TPU دارای خاصیت ارتجاعی بالا، استحکام، مقاومت در برابر سایش، مقاومت در برابر سرما و عملکرد پردازشی فوقالعادهای است. این ماده دارای بازیابی الاستیک بالا است و پس از کشش یا فشردهسازی به سرعت به شکل اولیه خود باز میگردد. علاوه بر این، عملکرد آن در دماهای مختلف نسبتاً پایدار میماند.

با بهرهگیری از معماری مولکولی منحصر به فرد TPU و مزایای عملکردی آن، بسیاری از محققان در سالهای اخیر کاربردهای آن را در تحقیقات NPT بررسی کردهاند. وانگ و همکارانش از طریق آزمایشهای کششی، تجزیه و تحلیل مکانیکی دینامیکی (DMA) و سایر آزمایشها، توصیف دقیقی از مواد TPU انجام دادند. آنها ثابت کردند که TPU در مقایسه با لاستیک طبیعی (NR)، لاستیک بوتادین (BR) و لاستیک استایرن-بوتادین (SBR) مقاومت سایشی بالاتری نشان میدهد.

علاوه بر این، کامپوزیتهای تقویتشده با الیاف (FRC) توجه زیادی را در حوزه NPT به خود جلب کردهاند. FRCها به عنوان موادی با عملکرد بالا، از الیاف تقویتکننده و یک ماده ماتریس تشکیل شدهاند. آنها دارای مزایای ذاتی مانند استحکام بالا، مدول بالا و چگالی کم هستند که به طور مؤثر جرم سازه را کاهش میدهند. وانگ و همکارانش ساختار لانه زنبوری پلیاتیلن ترفتالات تقویتشده با الیاف کربن (PET/CF) را به عنوان ساختار تکیهگاه NPTها پیشنهاد کردند.

در مقایسه با ساختار تکیهگاه الاستومر سنتی، ظرفیت تحمل و پایداری آن قویتر است. آندرا و همکارانش کاربرد کامپوزیتهای پلیمری تقویتشده با الیاف شیشه و الیاف کربن در NPTها را مورد بحث قرار دادند. از طریق تحقیقات FEM و پارامتر، یک یافته کلیدی به دست آمد. طراحی منطقی ساختار پره و انتخاب پارامترهای ماده میتواند به طور مؤثر ظرفیت تحمل لاستیکها را بهبود بخشیده و وزن را کاهش دهد. در عین حال، به مزایا و محدودیتهای پلیمرهای تقویتشده غیرالاستیک در طراحی NPT نیز اشاره میکند.

۳.۲.۲. ادغام چند مادهای و فرآیند تولید

فناوری سنتی شکلدهی لاستیکهای بادی شامل شکلدهی درام، شکلدهی دو مرحلهای، شکلدهی یک مرحلهای و غیره است. اگرچه میتواند به دقت بالایی دست یابد، اما به تجهیزات پیچیده، مصرف انرژی بالا و بازده پایین نیاز دارد. لاستیکهای NPT ساختارهای پشتیبانی پیچیدهای دارند و سازگاری با قالبگیری معمولی دشوار است. در حال حاضر، روشهای قالبگیری برای لاستیکهای NPT شامل قالبگیری تزریقی، ریختهگری گریز از مرکز و چاپ سهبعدی است. با این حال، این تحقیق هنوز با چالشهای استحکام مواد و عمر خستگی روبرو است و دستیابی به یک پیشرفت مشترک در فناوری مواد و قالبگیری ضروری است. بنابراین، تمرکز تحقیقات فعلی به ادغام و نوآوری مواد و فرآیندهای تولید تغییر یافته است.

فرآیند ریختهگری گریز از مرکز اغلب برای ساخت سازه نگهدارنده تایر از جنس PU استفاده میشود. در فرآیند تولید، ماده اولیه PU گرم، ذوب و به داخل قالب چرخان تزریق میشود. نیروی گریز از مرکز ایجاد شده توسط چرخش قالب، ماده را به طور یکنواخت توزیع کرده و حفره قالب را پر میکند. فرآیند قالبگیری تزریقی برای مواد ترموپلاستیک مانند TPU مناسب است. طراحی قالب تزریق با کنترل منطقی و دقیق پارامترها، از جمله سرعت تزریق، فشار و دما، میتواند به تولید کارآمد سازههای تایر پیچیده منجر شود. فناوری چاپ سهبعدی همچنین به عنوان فناوری تولید افزایشی شناخته میشود [ 63 ، 64 ]. در مقایسه با ابزارهای سنتی، چاپ سهبعدی میتواند هندسه پیچیده را بدون قالب تولید کند.

این مزیت به طور مؤثر از نقصهای فنی ناشی از دشواری شکلدهی و جداسازی قالب در فرآیند شکلدهی سنتی سازههای پیچیده جلوگیری میکند و تنوع طراحی محصول را افزایش میدهد. در حال حاضر، فناوری چاپ سهبعدی مورد استفاده در فرآیند شکلدهی NPTها عمدتاً شامل مدلسازی رسوب ذوبی (FDM) و فناوری پخت لیزری انتخابی (SLS) است. فناوری FDM پرکاربردترین فناوری چاپ سهبعدی در حال حاضر است. این روش مزایای منحصر به فردی مانند عملکرد ساده، نگهداری راحت تجهیزات و هزینه کم دارد.

دزیانیان و همکارانش مطالعهای را با استفاده از PLA، TPU و ساختارهای حفرهای به عنوان مواد تحقیقاتی انجام دادند و واحد بادکننده تایر مناسب را بهینه کردند. آنها با موفقیت نمونههای NPT را با ویژگیهای ساختاری خاص توسعه دادند. وانگ و همکارانش فرآیند چاپ مواد TPU را بر اساس فناوری FDM از طریق آزمایشهای کششی و مشاهده SEM بررسی کردند. فناوری FDM با موفقیت در NPT های چاپ سه بعدی بر اساس مواد PU به کار گرفته شد.

سووانجومرات و همکارانش ویژگیهای مکانیکی مواد چاپ سه بعدی مناسب برای NPT های پرهدار را بررسی کردند. سختی عمودی نمونه بررسی شده توسط FEA با سختی NPT واقعی مقایسه شد. این مقایسه امکان استفاده از چاپ سه بعدی برای ساخت هندسههای پرهدار پیچیده را تأیید کرد.

در تحقیق در مورد NPT های چند مادهای، محققان میتوانند از FEA برای شبیهسازی و تجزیه و تحلیل ویژگیهای مکانیکی ترکیبات مختلف مواد در ساختارهای تایر استفاده کنند. راگساج و همکارانش از یک روش نوآورانه شامل فناوری برش جت آب برای تهیه نمونههای آزمایش کششی و فشاری تایر میشلن ‘TWEEL’ استفاده کردند. رابطه تنش-کرنش نتایج آزمایش مواد برای انتخاب مدل ساختاری مناسب برای FEA برازش داده شد.

این مدل با آزمایش فیزیکی مقایسه شد تا مدل ماده فوق الاستیک تأیید شود. علاوه بر این، مدول الاستیک پره NPT با روش معکوس ترکیب FEM و روش گرادیان مبتنی بر بهینهسازی به طور دقیق تعیین شد. این روش جدیدی را برای مطالعه بیشتر ویژگیهای مواد محصولات و ساختارهای با شکل پیچیده فراهم کرد.

با این حال، در تولید واقعی، ادغام چند مادهای و فرآیند تولید هنوز با چالشهای زیادی روبرو است. مشکل سازگاری بین مواد مختلف ممکن است منجر به استحکام اتصال ناکافی سطح مشترک شده و بر عملکرد کلی تایر تأثیر بگذارد. پیچیدگی فرآیند تولید همچنین دشواری کنترل کیفیت در فرآیند تولید را افزایش میدهد. در آینده، جهتگیری تحقیقات مواد ساختار تکیهگاه NPT میتواند بر توسعه مواد کامپوزیتی جدید با عملکرد بالا متمرکز شود.

علاوه بر این، تلاشها میتوانند بر ترکیب مزایای مواد مختلف برای بهبود عملکرد جامع آنها و بررسی ادغام عمیق چند مادهای با فرآیندهای تولید تأکید کنند. ترکیب دانش چند رشتهای مانند علم مواد، مکانیک و فرآیندهای تولید میتواند نوآوری جامع NPTها را از طراحی مواد تا تولید امکانپذیر کند. این ادغام، توسعه فناوری NPT را ارتقا خواهد داد.

در حال حاضر، تحقیقات روی سه نوع مادهی تایر به تدریج از تمرکز بر یک مادهی واحد به مطالعهی مواد کامپوزیتی تغییر یافته است. در میان آنها، مواد بدنهی داخلی بر بهبود ظرفیت تحمل تأکید دارند. SIR بر کاهش تولید گرما تمرکز دارد، در حالی که NPT با هدف کاهش وزن، به حداقل رساندن تولید گرما و بهبود طول عمر کلی طراحی شده است. طراحی مواد کامپوزیتی، توسعهی ویژگیهای مختلف را ارتقا داده است. با این حال، دستیابی به توسعهی هماهنگ استحکام بالا، وزن سبک، تولید گرمای کم و ظرفیت تحمل بالا به طور همزمان، همچنان یک چالش مهم است.

نویسندگان

فن لین دانشکده مهندسی مکانیک، دانشگاه یانگژو،