امروزه محدوده وسیعی از الاستومرها با ویژگی های مشخص وجود دارد که با تغییر در طراحی فرمول آنها، یک یا چند ویژگی شان تقویت و یا حذف می شود. با این وجود کائوچو به تنهایی فاقد ویژگی های لازم برای تولید محصول لاستیکی است و برای تولید محصول تجاری و مفید یک سری مواد باید به کائوچو اضافه شود. آمیزه کاری با اختلاط به این معنی است که کائوچو و افزودنی ها برای اطمینان از تولید محصول لاستیکی مدنظر به بهترین شکل ممکن با هم مخلوط شوند.

فرایند اختلاط یکی از مهمترین مرحله های تولید آمیزه الاستومری بوده و کیفیت فرایندهای پس از اختلاط، به یکنواختی و کیفیت آمیزه های مخلوط شده بستگی دارد. همچنین تولید اقتصادی فرآورده های لاستیکی به طور مستقیم تحت تأثیر اختلاط بوده و هدف اصلی اختلاط، تولید آمیزه هایی با خواص نهایی مناسب و یکنواخت تر است. در فرایند اختلاط سه مرحله ی در هم آمیختگی، پراکنش (پخش ذرات دوده در بستر پلیمر) و توزیع صورت می گیرد.

در تمامی فرایندهای اختلاط در هم آمیختگی و توزیع از مرحله های ضروری به شمار رفته و یک مخلوط کن خوب آن است که هم از لحاظ میزان توزیع و هم از لحاظ میزان تفکیک دارای کیفیت بالا باشد و به منظور رسیدن به ویژگی های مطلوب و مورد نظر در آمیزه ضروری است تا تمامی اجزای آمیزه به بهترین شکل ممکن با یکدیگر مخلوط شوند.

ماشین آلات اختلاط آمیزه های الاستومری به سه دسته تقسیم می شوند:

- غلطک ها

- مخلوط کن های داخلی

- مخلوط کن های پیوسته

غلطک از دو استوانه که در خلاف جهت هم می چرخند تشکیل شده است. جنس این رولها معمولاً از چدن های مقاوم در برابر خش، سایش و مواد شیمیایی است. رول جلو معمولاً با سرعت کمتری چرخیده و متحرک است. رول عقب با سرعت بیشتری می چرخد و ثابت است. فاصله دو غلطک با حرکت دادن غلطک جلویی تنظیم می گردد. این کار معمولاً بوسیله پیچ های الکتریکی و یا دستی و به ندرت بوسیله سیستم هیدرولیکی صورت می گیرد.

یک فیوز مکانیکی به شکل صفحه فشار بین انتهای پیچ تنظیم فاصله و محل جفت شدن به یاتاقان برای محافظت از غلطک در برابر شکستن جاگذاری شده است. هنگامی که فشار در فاصله بین دو غلطک زیاد باشد این صفحه کاملا می شکند و باعث می شود میل جلویی به سمت جلو سر بخورد.

امروزه دیگر از غلطک به عنوان یک وسیله اختلاط استفاده نمی کنند، بلکه از آن به عنوان وسیله ای برای تکمیل عمل اختلاط پس از انجام عملیات اختلاط در بنبوری استفاده می شود و به اختلاط بهتر آمیزه کمک زیادی می کند. تهیه آمیزه با استفاده از میل دو غلطکی بطور عمده در کارخانه های کوچک و یا برای تهیه مقدار کمی آمیزه انجام می شود.

به طور کلی میل ها به عنوان تجهیزات ضروری برای بعد از مخلوط کن بنبوری و یا به عنوان ابزار گرم کردن و شکل دادن قبل از دستگاه های کلندر و اکسترودر حائز اهمیت می باشد.

از مخلوط کن های داخلی معمولاً به دلیل قابلیت تولید بالاتر و اختلاط بهتر نسبت به غلطک ها، بیشتر استفاده می شود. مخلوط کن های داخلی دارای محفظه بسته ای هستند که دو روتور ناهمسوی گرد، عمل اختلاط را انجام می دهند. مخلوط کن ها مجهز به رام هستند که عمدتاً به صورت پنوماتیکی حرکت کرده و همچنین دریچه ی تخلیه که در زیر دستگاه است و آمیزه مخلوط شده را تخلیه می کند.

با این وجود غلطک ها مزایا و معایبی دارند که عبارتند از:

مزایای غلطک

انعطاف پذیرند، امکان انجام برشهای مختلف وجود دارد و مناسب اختلاط در ظرفیت های بالا با هزینه کم هستند.

معایب غلطک

کنترل کیفیت اختلاط بر روی آنها سخت است، امکان اتوماسیون بر روی آنها دشوار بوده و دارای مشکلات ایمنی هستند. مهارت کاربران نقش بسیار مهمی در بکارگیری آنها دارد و معمولاً نوسان کیفیت بین بچهای مختلف وجود دارد.

اجزای یک مخلوط کن داخلی

سیلندر رام:

عمل کننده رام است که در داخل آن رام قرار داشته و به وسیله فشار هوا کار می کند.

رام:

وزنه شناور به میله ای که داخل یک سیلندر قرار گرفته است. وظیفه رام جلوگیری از بالا زدن ماده های داخل محفظه ی مخلوط کن می باشد.

دریچه هاپر:

دریچه ای است که مواد از آن به داخل بنبوری هدایت می شود.

محفظه مخلوط کن:

این محفظه به شکلی طراحی شده که مجهز به یک سیستم آب سرد و گرم در بدنه آن است.

چرخنده ها:

دو عدد حلزونی هستند که عمل شکست و اختلاط را انجام می دهند و این دو با کمی اختلاف سرعت نسبت به یکدیگر حرکت می کنند.

دریچه تخلیه که مواد از این دریچه تخلیه می شوند. معمولا مخلوط کن ها بر اساس ساختار روتور به دو نوع چرخنده های فرورونده Inter) meshing () و چرخنده های مماسی (Tangential) طبقه بندی می شوند.

مخلوط کن های مماسی

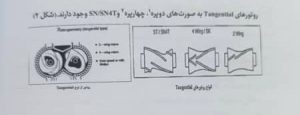

روتورها می توانند به طور مستقل بچرخند و اگر نیاز باشد سرعت آنها متفاوت خواهد بود. در این روتورها به دلیل اینکه عملیات به برش شدید در نوک روتور بستگی دارد، توزیع و خنک سازی مشکل است و این منجر به افزایش سریع درجه حرارت در طی فرایند اختلاط آمیزه های لاستیکی می شود (شکل 1)

روتورهای Tangential به صورتهای دوپره، چهارپره و SN/SNAT وجود دارند (شکل ۲)

مخلوط کن های فرورونده

در روتورهای فرورونده اختلاط نه تنها بین روتور و دیواره محفظه بلکه بین دو روتور نیز انجام می شود. از آنجایی که فاصله بین روتورها کم است ورودی مواد خام ضعیف تر از روتور مماسی است و به طور کلی زمان چرخه افزایش می یابد. با این حال، زمانی که نیروی برشی بالاتری بین روتورها اعمال شود، می توان خواص آمیزه را بهبود بخشید.

به دلیل عملکرد توزیع خنک کنندگی عالی روتورهای فرورونده برای آمیزه های حساس به دما و رسیدن به کیفیت بالای اختلاط مناسب بوده و این نوع روتورها برای اختلاط آمیزه های سیلیکایی با توجه به نوع طراحی آن مناسب تر هستند. (شکل 3)

از آنجایی که مخلوط کن های فرورونده دارای قابلیت خنک کنندگی خوبی است، دمای تخلیه آمیزه پایین است. تفاوت برای افزودن انرژی اختلاط واحد کار با در نظر گرفتن حداکثر دمای آمیزه بین دو مخلوط کن زیاد است و در نتیجه پراکندگی پرکننده بهبود می یابد.

شکل ۲ نمونه ای از بهبود بهره وری با یک سیستم روتور فرورونده را نشان می دهد. در این مثال استفاده از سیستم فرورونده تعداد مراحل اختلاط از سه به یک و زمان تولید را کاهش داده است. علاوه بر این کیفیت اختلاط نیز به دلیل بهبود عملکرد ناشی از کاهش ویسکوزیته آمیزه بهبود یافته است.

در صنعت تایر اختلاط آمیزه های لاستیکی در چند مرحله انجام می شود و این به دلیل ویسکوزیته نسبتاً بالای کائوچو است که باید از یک مرحله اختلاط به مرحله بعدی کاهش یابد تا فرایندهای بعدی بدون مشکل انجام شود.

تعداد مراحل اختلاط از ۲ تا ۵ متغیر است. مخلوط کن های مماسی در سایزهای ۲۷۰ لیتری، ۳۷۰ لیتری و ۶۲۰ لیتری اغلب در صنعت تایر استفاده می شوند. مخلوط کن های فرورونده نیز در ۱۰ تا ۱۵ سال گذشته در صنعت تایر استفاده شده اند. دلیل اصلی این امر به دلیل استفاده از سیلیکا در آمیزه های لاستیکی است که توزیع آن به سختی انجام می شود.

علاوه بر این، توانایی خنک کنندگی مخلوط کن به دلیل واکنش شیمیایی که بین سیلیکا ۔ سیلان انجام می شود از اهمیت بیشتری برخوردار است.

مخلوط کن های فرورونده به دلیل اثر اختلاط اضافی بین روتورها و افزایش سطح محفظه (تقریباً ۲۰ درصد بیشتر) نسبت به مخلوط کن مماسی خنک کننده در همان حجم مزایایی دارد.

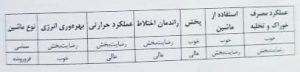

مزایا و معایب هر کدام در جدول زیر ذکر شده اند.

با توجه به هدف گذاری کاهش مصرف سوخت در دنیا از سال ۲۰۲۰ به بعد، الزامات مربوط به کاهش مصرف سوخت و کاهش ایجاد آلاینده های جوی افزایش قابل توجهی داشته است. این موضوع احتمالاً منجر به فرمولهای پیچیده تر و فرایندهای اختلاط نوین تر می شود. این احتمال وجود دارد که پلیمرهای مایع انواع جدید پرکننده ها و سایر افزودنی ها نقش مهمی ایفا کنند.

در عین حال روند افزایش قیمت در فرایند تولید تایر نیز امری اجتناب ناپذیر است؛ روندی که با تداوم جهانی شدن تسریع شده است. برای فرایند اختلاط این بدان معنی است که نیازهای ماشین آلات در رابطه با پراکندگی توزیع کنترل دما و سازگاری فرایند باید افزایش یابد.

طراحی روتور جدید سیستمهای کنترل فرایند و یک رویکرد جامع برای طراحی نیازی به انتظار خنک شدن مخلوط کن بین مخلوط ها نیست.

محفظه اختلاط و راه حل های اتوماسیون فرصت هایی را فراهم می کند؛ فرایندهای دو یا چند مرحله ای که به آنها اشاره شد، در حال حاضر رایج ترین روش های اختلاط هستند. اگر چه این فرایند اغلب برای مصنوعات کالاهای لاستیکی صنعتی استفاده می شود، با این حال با توجه به روش های چندگانه فضا و زمان ذخیره سازی متربچ، افزودن مواد واکنش دهنده گوگرد و شتاب دهنده ها در مخلوط کن ها دارای معایبی نیز هستند که می توان به موارد زیر اشاره نمود:

- ظرفیتهای محدود

- وابستگی به مهارت نیروی انسانی

- مشکلات حمل و نقل.

فرایند Tandem mixer توسط دکتر جی پیتر (مدیر بازنشسته شرکت لاستیک قاره ای اختراع و ثبت شده است و این فرایند با کمک G. Weckerle که مدیر فنی لاستیک فنی کنتیننتال آلمان است ارتقا یافته است.

این فرایند اختلاط تحولی عظیم در صنعت تایر بوجود آورده است و در حال حاضر فرایند اختلاط را بطور قابل توجهی بهبود بخشیده است. در آینده، ماشین ها باید با توجه به پراکندگی، توزیع کنترل دما و سازگاری فرایند با بهبود اقتصاد، بهینه شوند.

به راحتی میتوان درک کرد که Tandem mixerها صرفه جویی قابل توجهی را در کاهش هزینه ها دارند، زیرا تمام مراحل ذخیره سازی میانی حذف و زمان کلی اختلاط از پایه تا نهایی کوتاه می شود. در این مخلوط کن ها فرایند پشت سر هم با یک واحد ترکیبی متشکل از یک مخلوط کن رام و یک مخلوط کن بدون رام در زیر آن کار می کند. مستربچ از مخلوط کن اولیه به مخلوط کن پشت سر هم جایی که سرد می شود منتقل و در حالی که مستربچ بعدی در مخلوط کن بالایی آماده می شود به پایان می رسد. سپس در یک آسیاب دو رول یا یک اکسترودر کمپرسی تخلیه و به روش معمولی پردازش می شود.

عملیات مستربچ سازی در مخلوط کن بالایی با سرعت و فشار رام نسبتاً بالاتر انجام می شود. دمای تخلیه ممکن است بین ۱۵۰ تا ۱۶۰ درجه سانتی گراد و زمان اختلاط معمولاً بین ۱ تا ۳ دقیقه میباشد.

دستگاه بالایی ممکن است ترجیحا یک مخلوط کن فرورونده باشد. از آنجایی که عملکرد مستربچ شامل افزودن مواد پخت با شتاب دهنده نیست و اساساً یک عملیات گرمایشی است. سیکل اختلاط ممکن است با بیشترین سرعت ممکن انجام شود زیرا نیازی به انتظار برای خنک شدن بین مخلوط کن ها نیست.

عملکرد مخلوط کن پشت سر هم پایینی پذیرش مواد داغ و خنک کردن آن قبل از افزودن و ادغام و پراکندگی مواد است. دستگاه پایینی باید یک مخلوط کن بینابینی به هم پیوسته باشد تا بتواند خود تغذیه بدون فشار و اثر حرارت کار یک رام بالا را امکان پذیر کند. عملکرد اختلاط نهایی معمولاً فرایند کوتاه تری نسبت به مرحله مستریج است و با فرض زمان اختلاط نهایی مثلا دو دقیقه ممکن است ماشین پشت سر هم معمولاً برای یک دقیقه یا بیشتر پس از تخلیه و قبل از دریافت مستربچ داغ بعدی، در حالت بیکار قرار گیرد.

این دوره بیکاری با باز بودن درب تخلیه به مخلوط کن پشت سر هم اجازه می دهد تا به میزان قابل توجهی خنک شود.

Tandem mixer این مزایای آشکار را ارائه می دهند:

- بدون فضای ذخیره سازی مستربچ یا زمان ذخیره

- کمتر بودن فرایند حمل و نقل آمیزه های لاستیکی در آن

- کاهش زمان اختلاط

- حذف توزین متربچ

- صرفه جویی در مصرف انرژی لجستیک ساده.

علی اصغر بابایی

مشاور فناوری شرکت های یزد تایر و آرتاویل تایر