نویسندگان: جلال مجری، معاونت فناوری و توسعه مجتمع صنایع لاستیک یزد و مهدی پیوندی؛ مشاور امور تولید و تحقیقات صنایع لاستیک یزد.

استفاده از غلطک برای صاف کردن و یا لعاب دار کردن منسوجات قدمت زیادی دارد. در قرن هجدهم، کارگران چینی صنعت ابریشم و کتان از سنگهای صاف رودخانه که آن را به شکل مدور شبیه غلطک درآورده بودند، جهت فشرده سازی و صاف نمودن پارچه استفاده می کردند. این تکنیک با پیشرفت صنعت بتدریج توسعه یافته و منجر به ساخت دستگاه های امروزی موسوم به کلندر شده است.

کلندر از واژه یونانی kylindros مشتق شده که خود ریشه کلمه سیلندر نیز هست. امروزه از دستگاه کلندر نه تنها در صنعت پارچه، بلکه در خیلی از صنایع دیگر نظیر کاغذ، پلاستیک و لاستیک نیز استفاده می شود. یک دستگاه کلندر در ساده ترین حالت خود، از دو غلطک یا رول Roll تشکیل شده که ماده مورد نظر از فاصله بین آنها عبور کرده و ضمن فشرده شدن به شکل لایه صاف و لعاب دار در می آید. کلندرهای پیشرفته تر دارای سه یا چهار رول یا بیشتر هستند که رول های اضافی وظیفه آماده سازی و تزریق ماده ملات برای پوشش دهی لایه مورد نظر را دارند.

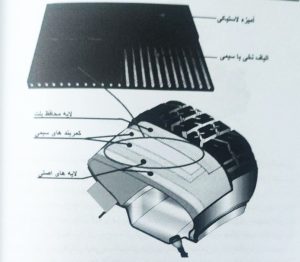

استفاده از کلندر در صنعت تایر به دهه ۱۸۳۰ بر میگردد؛ زمانی که یک همکاری تجاری بین چارلز گودیر، مخترع آمریکایی و از پیشگامان صنعت تایر با ادوین چافی، مؤسس شرکت روگزبری هند، سازنده کفش و قطعات لاستیکی شکل گرفت. در آن زمان ادوین چافی برای ساخت ورقه های مورد نیاز خود، یک کلندر چهار رول ابتدایی اختراع کرده بود و گودیر در پی تولید پارچه هایی با روکش لاستیک جهت تقویت تایرهای بادی اولیه بود. آن پارچه های اولیه در سیر تحول تایر، جای خود را اکنون به لایه هایی از جنس الیاف نخی در تایرهای سواری یا الیاف سیمی در تایرهای باری – همراه با پوشش لاستیکی – داده اند که نقش بسیار خطیری در ساختار و عملکرد تایر بر عهده دارند.

همچنین در تایرهای امروزی کمربند یا بلت سیمی نیز در ناحیه زیر آج اضافه شده و لایه نخی محافظ نیز روی بلت ها نصب می شود. شرکتهای تایرسازی این الیاف را با مشخصات مورد نظر خریداری نموده و با استفاده از دستگاه کلندر پوشش لاستیکی می دهند تا لایه های مورد نظر را تولید نمایند که به این فرایند کوتینگ نیز گفته می شود.

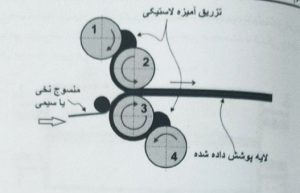

اساس کار در یک کلندر چهار رول نوع Z در شکل زیر از نمای جانبی نشان داده شده است.

منظور از نوع Z موقعیت قرارگیری رولها نسبت به یکدیگر است که شبیه حرف Z می باشد.

کلندرهای چهار رول بسته به نوع کاربرد ممکن است به صورت خطی ا یا به شکل L یا S نیز باشند.

منسوج نخی یا سیمی از بین رول ۲ و ۳ عبور کرده و در همین حین آمیزه لاستیکی بالایی با عبور از بین رول ۱ و ۲ و آمیزه لاستیکی زیرین با عبور از بین رول ۳ و ۴ به سمت رول ۲ و ۳ هدایت می شوند. این آمیزه ها در حین تماس با رولها گرم و نرم شده تا آماده پوشش دهی باشند. نهایتاً فشار ایجاد شده توسط رول ۲ و ۳ باعث پوشش دهی منسوج با آمیزه لاستیکی در هر دو سمت بالا و پایین می شود و محصول نهایی که همان لایه پوشش داده شده است بدست می آید. آمیزه لاستیکی یک سطح نازک در بالا و پایین الیاف تشکیل می دهد و فضای خالی بین الیاف را نیز پر می کند.

آنچه که باعث هدایت آمیزه لاستیکی از بین رول های ۱ و ۲ و رول های ۳ و ۴ به سمت رولهای ۲ و ۳ می شود، اختلاف دمای بین رولها است. البته صافی سطح رولها نیز به گونه ای است که مانع از چسبیدن آمیزه به آن می شود. رول های کلندر از یک پوسته فلزی مقاوم از جنس آلیاژهای ویژه فولاد یا آهن نظیر چدن ترکیبی ریخته گری سرد شده ساخته شده که سطح آنها با پوشش کروم، سختکاری شده اند.

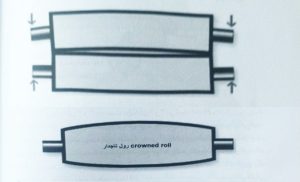

در داخل پوسته نیز منبع حرارتی نظیر گردش سیال تعبیه شده است تا از طریق یک سیستم کنترل حرارتی دمای سطح رولها قابل تنظیم باشد. همچنین مکانیسم های دقیقی برای تغییر و تنظیم فاصله بین رولها جهت دستیابی به ضخامتهای مورد نظر، تعبیه شده است. ضخامت لایه های مورد استفاده در بیشتر تایرها در حد ۰٫۵ الی ۲ میلی متر است و میزان مجاز تغییرات در حد صدم میلیمتر می باشد، اما چالش اصلی در اینجاست که در حین عبور مواد از بین دو رول فشار بسیار بالایی به رولها وارد می شود که می تواند باعث کج شدن، جابجایی و تغییر فاصله بین آنها شود. مقدار این نیروها در مرکز بیشتر است و لذا در عمل فاصله بین رولها در مرکز بیشتر از کناره ها است؛ بنحوی که ممکن است کناره رول ها با هم درگیر شوند. این مسئله باعث نا یکنواختی، ضخامت له شدگی و اعوجاج در کناره های محصول نهایی می شود.

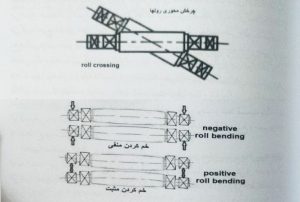

طبیعی است چارچوب و اسکلت نگهدارنده رولها باید برای تحمل این فشارها بسیار مقاوم باشد و یاتاقانهای مورد استفاده نیز باید عملکرد دقیقی داشته باشند. اما برای غلبه بر مشکل جابجایی و تغییر شکل رول،ها از یک سری تکنیک های خاص مهندسی استفاده می شود که عبارتند از:

۱- ایجاد انحنا در رولها به نحوی که شعاع رول ها در مرکز کمی بیشتر از کناره ها شود که به این عمل اصطلاحاً تاجدار کردن رول گفته می شود. عمق تاج در حد صدم میلی متر است.

2- خم کردن رول از طریق اعمال نیروی جبرانی به یاتاقان های کمکی در جهت مقابله با نیروی حاصل از عبور مواد.

3- چرخاندن رول مجاور میانی نسبت به دیگری حول مرکز به این تکنیک تقاطع محور گفته می شود.

همه این راهکارها برای مقابله با تأثیر کج شدن و تغییر شکل رول در به هم خوردن فاصله بین رول ها است. با این تکنیکها جریان مواد ورودی به رولها و فشار اعمال شده به منسوج و آمیزه لاستیکی در طول رول یکنواخت شده و از له شدگی ساختار منسوج بویژه در کناره ها و تغییر ضخامت محصول نهایی جلوگیری می شود.

محصول نهایی همان لایه های اصلی و کمربندهای سیمی در تایر هستند که قرار است طی فرایندهای بعدی، جزئى مهم از تایر باشند. وظیفه لایه های اصلی در تایر مقاومت در برابر فشار باد داخلی و هرگونه نیروی خارجی و حفظ شکل ظاهری تایر می باشد. کمربندهای سیمی نیز نقش تقویت و استحکام ناحیه تماس با جاده و ایجاد سطح تماس مناسب با زمین و ثبات در حرکت و مقاومت در برابر ضربه را دارند. لذا کیفیت این اجزاء، تأثیر زیادی نه تنها در فرایند تولید تایر، بلکه در عملکرد و کارایی تایر در سرویس دارد.

لایه های تولید شده در کلندر باید کاملاً صاف و بدون چروک بوده و از پوشش یکنواختی برخوردار باشند. ضخامت لایه باید به اندازه تعیین شده و در همه قسمت ها یکسان باشد. ضخامت زیاد باعث بالا رفتن وزن و افزایش بهای تمام شده و یک سری اشکالات دیگر می شود. ضخامت کم نیز باعث مشکلات فرایندی و سایش لایه های مجاور در تایر می گردد.

هیچ فضای خالی بین نخ ها یا سیم ها نباید باقی بماند. حتی رطوبت موجود در نخ ها می تواند مضر باشد. مهمتر از همه آرایش موازی نخ ها یا سیم ها در حین فرایند کلندرینگ و فاصله بین آنها به هیچ وجه نباید به هم بخورد. هر کدام از این ایرادات، نه تنها باعث بروز مشکل در فرایند تولید می شود، بلکه می تواند در عملکرد تایر نیز تاثیر منفی بگذارد. این ملاحظات و الزامات باعث شده است تا طراحان و سازندگان دستگاه در طول زمان از انواع سیستم های مکانیکی و الکترونیکی برای برآورده شدن الزامات و نیازهای تایرسازان و کنترل مشخصه های کیفی و کمی استفاده کنند.

یک دستگاه کلندر امروزی یا بهتر است بگوییم یک خط کلندر مدرن و امروزی شامل بخشها و تجهیزات زیر است که قبل و بعد از دستگاه کلندر وجود دارند.

بخش تغذیه جهت آماده سازی و بارگذاری منسوج نخی یا سیمی

با توجه به اینکه مکانیزم آماده سازی منسوج نخی با سیمی کاملاً متفاوت است این بخش به دو طبقه مجزا تقسیم میشود که بخش مربوط به آماده سازی الیاف سیمی در کف و بخش مربوط به آماده سازی الیاف نخی در طبقه بالا قرار دارد. الیاف سیمی روی تعداد زیادی قرقره پیچیده شدهاند و بسته بندی منسوج نخی شبیه توپ پارچه است.

کلندرهای قدیمی فقط برای پوشش دهی منسوجات نخی طراحی شده بودند و فقط قسمت بارگذاری الیاف نخی را داشتند اما کلندرهای امروز مجهز به هر دو بخش بارگذاری نخ و سیم بوده و به اصطلاح دو منظوره هستند. تجهیزات کنترل کشش به منظور یکنواختی نیروی بازشدن نخ ها یا سیم ها از بسته بندی اولیه است. این تجهیزات مانع از شل شدگی منسوج یا اعمال کشش بیش از حد روی آن می شود. تجهیزات کنترل کشش علاوه بر بخش تغذیه در بخشهای دیگر خط کلندر نیز وجود دارند.

تجهیزات کنترل هدایت منسوجات به صورت هم راستا با مرکز دستگاه

این تجهیزات با استفاده از حسگرهای نوری از انحراف مسیر و بروز نایکنواختی در آرایش موازی الیاف جلوگیری میکنند از این تجهیزات نیز در بخشهای مختلف خط کلندر استفاده می شود.

بخش پیش گرم کننده الیاف نخی:

در این بخش الیاف با عبور از سطح تعداد زیادی رول که دمای معینی دارند گرم می شوند تا رطوبت احتمالی آنها گرفته شود و چسبندگی بهتری به آمیزه لاستیکی برقرار کنند.

سیستم کنترل عرض منسوج که قبل از رولهای کلندر قرار دارد و از دو رول منحنی موزی شکل تشکیل شده است چنانچه منسوج به هر دلیل دچار چروک خوردگی شده و عرض آن کاهش یابد با عبور از بین رولهای موزی ،شکل از هم باز شده و به عرض مورد نظر میرسد به این رولها رولهای بازکننده هم می گویند.

بخش تغذیه آمیزه لاستیکی به رولهای کلندر

در این بخش آمیزه لاستیکی ابتدا از بین تعدادی رول یا میل اختلاط و پیش گرم عبور داده میشود تا گرم و نرم شوند سپس به صورت نوار شده به سمت رولهای کلندر هدایت شده و به صورت زیگزاگی به مابین رولهای بالایی ۱ و ۲) و پایینی (۳) و (۴) ریخته می شوند. دمای آمیزه ابعاد نوار و سرعت تغذیه فاکتورهای مهم در این بخش هستند.

تجهیزات لبه گیری

این تجهیزات وظیفه برش و جداسازی آمیزه اضافی در لبه های محصول پوشش داده شده را بر عهده دارند.

سیستم اندازه گیری ضخامت

بصورت آنلاین با استفاده از سنسورهای نوری

سیستم اندازه گیری تعداد نخ یا سیم و کنترل فاصله بین آنها

بخش خنک کن:

در این بخش لایه پوشش داده شده با عبور از سطح تعداد زیادی رول که دمای معینی دارند، خنک می شوند تا آماده جمع آوری گردند.

بخش جمع آوری:

لایه پوشش داده شده در انتهای خط برش خورده و همراه با یک پارچه روی هم پیچیده می شوند. استفاده از پارچه برای جلوگیری از چسبندگی لایه ها به یکدیگر است. کنترل میزان کشش در حین جمع آوری و کنترل همراستایی در این بخش دارای اهمیت می باشد.