نوشته: دارانیجا بنالا، ایلیاس صبری، نامیتا روی چودوری و راجاراتینام پارتاساراتی

دپارتمان مهندسی شیمی و محیط زیست، دانشکده مهندسی، دانشگاه RMIT، ملبورن استرالیا

منبع: مجله polymers

سالانه بیش از یک میلیارد تایر فرسوده (EOLT) در سراسر جهان تولید میشود و این تعداد به طور مداوم در حال افزایش است و به یک مسئله در توسعه پایدار تبدیل شده است. این بررسی، پیشرفتهای اخیر در مدیریت EOLTها را مورد بحث قرار میدهد و بر پیرولیز تمرکز دارد که محصولات ارزشمند مشتق شده از تایر (TDPs) مانند فولاد، گاز، نفت و زغال را تولید میکند. این بررسی بر روی کربن سیاه بازیافتی (rCB)، یک زغال تصفیه شده با پتانسیل بالا به عنوان جایگزین پایدار برای کربن سیاه تجاری (CB) تمرکز دارد.

این بررسی یک سیستم طبقهبندی جدید برای CB، کربن سیاه بکر (vCB)، کربن سیاه بازیافتی (rCB) و کربن سیاه پایدار (sCB) را برای هدایت گذار به سمت مواد سازگار با محیط زیست معرفی میکند. همچنین بررسی میکند که چگونه rCB خواص پلیمر را برای مقابله با نوسانات قیمت و کاهش ردپای کربن افزایش میدهد.

علاوه بر این، تجزیه و تحلیل SWOT نقاط قوت (مقرون به صرفه بودن، کاهش اثرات زیست محیطی)، نقاط ضعف (ثبات کیفیت)، فرصتها (بازارهای نوظهور، ادغام اقتصاد چرخشی) و تهدیدها (رقابت از مواد بکر) استفاده از rCB به عنوان تقویتکننده پلیمر را ارزیابی میکند.

با قرار دادن rCB به عنوان یک ماده کلیدی، این بررسی مسیرهایی را برای پرداختن به بحران EOLT و پیشبرد اقتصاد چرخشی تشریح میکند.

۱.۱. تحلیل بازار جهانی تایر: از رشد بازار تا ایجاد EOLTها

استفاده گسترده از وسایل نقلیه هر ساله به انباشت عظیم لاستیکهای فرسوده در سراسر جهان کمک میکند. تا سال 2024، بازار جهانی لاستیک 2 میلیارد و 388 میلیون حلقه بود که پیشبینی میشود در سال 2032 با نرخ رشد سالانه 2.6 درصدی به 3 میلیارد و 12 میلیون حلقه برسد.

محرکهای اصلی بازار جهانی لاستیک شامل فناوریهای به سرعت در حال تغییر در تولید، رشد قوی صنعت خودرو، سیاستهای نظارتی سختگیرانه و افزایش ترجیح مصرفکنندگان برای لاستیکهای تخصصی و سبز است.

شکل 1 جزئیات و دادههای اینفوگرافیک در مورد بازار جهانی لاستیک را در دوره پیشبینی شده تا سال 2032 ارائه میدهد .

لاستیکها محصولات هیبریدی هستند که از کائوچوهای طبیعی و مصنوعی، فولاد، کربن سیاه و الیاف – از جمله نایلون، ریون، پلیاستر و تقویتکنندههای چسبندگی – ساخته میشوند. با این حال، ترکیب آنها ممکن است بسته به سازنده، نوع و کاربرد مورد نظر متفاوت باشد. لاستیکها معمولاً با ساییدگی در وسایل نقلیه مختلف مسافربری، کامیونهای تجاری و وسایل نقلیه خارج از جاده (OTR) که در معدن، کشاورزی و سایر کاربردهای سنگین استفاده میشوند، وارد محیط زیست میشوند.

انتظار میرود یک لاستیک معمولی برای وسیله نقلیه مسافربری 3.5 سال، در یک کامیون 1.5 سال و در وسایل نقلیه OTR، بسته به مسافت پیموده شده، حدود یک سال دوام بیاورد. وقتی فرسوده میشوند، به عنوان لاستیکهای فرسوده (EOLT) یا لاستیکهای استفاده شده طبقهبندی میشوند.

آمار ضایعات لاستیک در سال 2024 نشان میدهد که سالانه بیش از یک میلیارد EOLT تولید میشود. مطالعات اخیر نشان داده است که حدود 60 تا 65 درصد از کل لاستیکهای فرسوده در محلهای دفن زباله قرار میگیرند یا با سرنوشتهای دیگری مانند دفن زباله یا انبار غیرقانونی مواجه میشوند که در آن منابع بسیار کمی یا هیچ منبعی بازیابی نمیشود.

۱.۲ بررسی خطرات EOLT

مدیریت نامناسب EOLTها میتواند منجر به مشکلات جدی زیستمحیطی و بهداشت عمومی شود که مهمترین آنها عبارتند از:

قرار گرفتن طولانی مدت لاستیکهای استفاده نشده در محیط زیست میتواند آنها را به محل پرورش حشرات تبدیل کند و در نتیجه تهدید بیماریهای منتقله از طریق ناقلین را برای انسان افزایش دهد.

انباشت لاستیکهای فرسوده در فضای باز، در صورت احتراق، خطر آتشسوزی بالقوهای را نشان میدهد. در صورت آتشسوزی، گازهای سمی، فلزات سنگین و هیدروکربنها آزاد میشوند که منجر به آلودگی عمده خاک، هوا و آبهای زیرزمینی میشود.

حجیم بودن و عدم تجزیهپذیری زیستی لاستیکهای فرسوده به دلیل محدودیت فضای دفن زباله، بار اضافی بر دوش مدیریت دفن زباله است .

بنابراین، برای محافظت از سیستم اکولوژیکی و سلامت انسان، باید با احتیاط با EOLTها رفتار شود. اگرچه بسیاری از استراتژیها، مانند استفاده مجدد و بازیافت، همراه با روشهای سنتی مانند دفن زباله و سوزاندن، در طول سالها به این چالش پرداختهاند، اما هنوز به دنبال یک راه حل پایدار و مؤثر هستند. تعهد جهانی به کاهش انتشار گازهای گلخانهای که باعث گرمایش جهانی و تغییرات اقلیمی میشوند، این مسئله را پیچیدهتر میکند. علاوه بر این، روند افزایش حجم لاستیک در بازار جهانی لاستیک، انباشت EOLTها را اجتنابناپذیر کرده و این چالش را حتی مهمتر میکند.

۱.۳. تمرکز و چارچوب بررسی

این بررسی، مسیرهای مدیریتی مختلف برای EOLTها را با توجه بیشتر به پیرولیز، یک رویکرد نوظهور، بررسی میکند. علاوه بر این، مروری بر پیرولیز یا محصولات مشتق شده از تایر (TDPs)، مانند فولاد قراضه، گاز سنتز، نفت و زغال ارائه میدهد. کربن سیاه بازیابی شده (rCB) به زغال تصفیه شده، عاری از سیم و پارچه اشاره دارد و به دلیل خواص نیمه تقویت کننده خود شناخته شده است.

این مقاله بر ظرفیت تقویت کننده rCB تمرکز دارد تا پتانسیل آن را به عنوان پرکننده در کامپوزیتهای پلیمری نشان دهد و آن را به عنوان جایگزینی ارزشمند برای کربن سیاه بکر (vCB) معرفی کند.

برای پشتیبانی از این هدف، این مقاله طبقهبندی جدیدی از کربن سیاه شامل کربن سیاه بکر (vCB)، بازیافتی (rCB) و پایدار (sCB) را معرفی میکند.

کربن سیاه خالص (vCB): از طریق احتراق ناقص مواد اولیه نفتی مشتق شده از سوختهای فسیلی تولید میشود.

کربن سیاه بازیابی شده (rCB): از پیرولیز EOLTها تولید میشود و در مقایسه با vCB، انتشار CO2 را به میزان قابل توجهی حدود 80٪ کاهش میدهد .

کربن سیاه پایدار (sCB): یک محصول کربن سیاه آیندهنگر که از نفت مشتق شده از طریق پیرولیز پیشرفته EOLT در یک راکتور کوره تولید میشود.

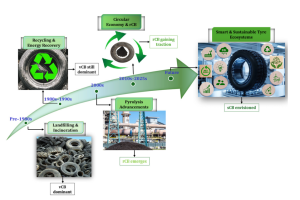

این طبقهبندی، تکامل مدیریت EOLT را نشان میدهد و آینده پایداری تایر را نشان میدهد. شکل 2 تاریخچه استراتژیهای مدیریت EOLT را که در کنار استفاده از کربن سیاه تکامل یافتهاند، برجسته میکند. این گذار از روشهای دفع منسوخ به شیوههای پایدار فعلی منتقل شده است. این تکامل از کربن سیاه بکر (vCB) به کربن سیاه بازیافتی (rCB) و سپس به کربن سیاه پایدار (sCB) پیشرفت میکند و با تغییر صنعت از استخراج به بازیابی و در نهایت به بازسازی مطابقت دارد.

جدول زمانی به پنج مرحله کلیدی تقسیم میشود:

قبل از دهه ۱۹۸۰: دفن زباله و سوزاندن به عنوان روشهای دفع لاستیکهای فرسوده (EOLTs) غالب بودند و کربن سیاه بکر (vCB) به عنوان پرکننده استاندارد در تولید تایر استفاده میشد.

از دهه ۱۹۸۰ تا ۱۹۹۰: شیوههای بازیافت و بازیابی انرژی پدیدار شدند، اما vCB مبتنی بر فسیل همچنان ماده اصلی باقی ماند.

دهه ۲۰۰۰: فناوری پیرولیز شروع به رشد کرد و rCB را به عنوان یک جایگزین مناسب تولید کرد و تبدیل ضایعات لاستیک به سوخت و مواد را امکانپذیر ساخت.

از دهه ۲۰۱۰ تا به امروز: rCB در سطح جهانی مورد توجه قرار گرفته است که ناشی از سیاستهای اقتصاد چرخشی، مشارکتهای صنعتی و اهداف فوری زیستمحیطی بوده است. در اروپا، طرح مسئولیتپذیری تولیدکننده گسترده (EPR) در سال ۲۰۰۶، نرخ جمعآوری EOLT را به طور قابل توجهی افزایش داد (تا ۹۵٪ تا سال ۲۰۱۹) و خوراک قابل اعتمادی برای پیرولیز ایجاد کرد.

تولید rCB اکنون نقش مهمی در کربنزدایی زنجیره ارزش تایر ایفا میکند – کاهش انتشار گازهای گلخانهای از ۱۰ کیلوگرم CO2 به ازای هر کیلوگرم vCB به تنها ۲ کیلوگرم. ممنوعیت واردات کربن سیاه از روسیه توسط اتحادیه اروپا در ژوئیه ۲۰۲۴، اهمیت استراتژیک جایگزینهای محلی و پایدار مانند rCB را بیشتر مورد تأکید قرار داد.

آینده: کربن سیاه پایدار (sCB) به عنوان نتیجه نوآوریهای نسل بعدی در بازیافت لاستیک پیشبینی میشود. اینها واحدهای پیرولیز برتر برای بازیافت مواد بدون انتشار، ولکانش لاستیک برای بازیافت کامل و مواد زیستی برای جایگزینی مواد مصنوعی هستند. به علاوه، بازیافت لاستیک به طور فزایندهای در کاربردهای با کارایی بالا به کار میرود، در حالی که ردیابی هوش مصنوعی و راهحلهای هوشمند، بازیافت حلقه بسته و قابلیت ردیابی زنجیره تأمین را تسهیل میکنند.

این مقاله مروری به شکل زیر ساختار یافته است: بخش ۲ مسیرهای مختلف برای پرداختن به EOLTها، از جمله استفاده مجدد، بازیافت، بازیابی انرژی، پیرولیز و دفع، را مورد بحث قرار میدهد. بخش ۳ فرآیند پیرولیز، پارامترهای تأثیرگذار، مسائل مربوط به افزایش مقیاس و پیشرفت فناوری را مورد بحث قرار میدهد. بخش ۴ به ارزشگذاری محصولات پیرولیز مانند فولاد، گاز سنتز، نفت و زغال میپردازد. بخش ۵ طبقهبندی جدید کربن سیاه را معرفی میکند و تفاوتهای بین کربن سیاه بکر (vCB)، بازیافتی (rCB) و پایدار (sCB) و خواص مواد آنها را شرح میدهد. بخش ۶ کاربرد کربن سیاه بازیافتی (rCB) را در کامپوزیتهای پلیمری و نقش آن به عنوان تقویتکننده مبتنی بر کربن بررسی میکند. بخش ۷ دارای یک تحلیل SWOT برای ارزیابی rCB به عنوان یک پرکننده پایدار در پلیمرها با بحث در مورد نقاط قوت، ضعف، فرصتها و تهدیدهای کاربرد آن است.

در نهایت، بخش ۸ به نتیجهگیری از توصیههای مروری برای جهتگیریهای تحقیقاتی آینده میپردازد که بر استانداردسازی مواد، پیشرفتهای فناوری و قابلیت تجاریسازی rCB در حمایت از اقتصاد چرخشی و پایدار تایر متمرکز هستند.

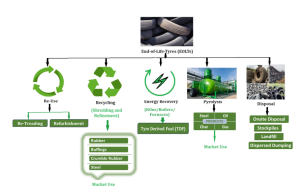

۲. مسیرهای مدیریت EOLT

بسیاری از سازمانها، چه دولتی و چه خصوصی، در تلاشند تا کارایی مدیریت EOLT را بهبود بخشند.

۲.۱ استفاده مجدد

یکی از روشهای رایج برای استفاده مجدد از لاستیکهای اسقاطی، روکش کردن و نوسازی آنهاست که عمر مفید آنها را افزایش میدهد.

۲.۱.۱ روکش مجدد

روکش مجدد فرآیندی است که شامل تعویض مواد رویه و دیواره جانبی تایر قدیمی با مواد جدید میشود و امکان بازگشت تایر به بازار را فراهم میکند. این روش مزایای قابل توجهی از جمله کاهش 70 درصدی در مصرف مواد، کاهش 24 درصدی در انتشار CO2، کاهش 19 درصدی در مصرف آب و کاهش 21 درصدی در آلودگی ذرات معلق هوا در مقایسه با تایرهای غیر قابل روکش مجدد را ارائه میدهد.

تایرهای کامیون معمولاً برای حداکثر سه روکش مجدد طراحی میشوند. اگرچه روکش مجدد به طور گسترده برای تایرهای کامیون استفاده میشود، اما معمولاً برای خودروهای سواری یا OTR استفاده نمیشود. با این حال، روکش مجدد به دلیل محدودیتهای طول عمر تایرهای کامیون و مشکلات ایمنی بالقوه در سرعتهای بالا، یک راه حل مطمئن برای مدیریت تایرهای فرسوده نیست .

۲.۱.۲ بازسازی

این رویکرد که به طور گسترده در صنعت هوانوردی مورد استفاده قرار گرفته است، شامل نوسازی لاستیکها قبل از رسیدن به پایان عمر مفیدشان میشود. نوسازی به لاستیکهای فرسوده به جای دور انداختن، عمر جدیدی میبخشد. این کار باعث تجدید عملکرد آنها میشود و به آنها اجازه میدهد پس از بازیابی به شرایط قابل استفاده، بارها و بارها مورد استفاده قرار گیرند. صنعت هوانوردی بهترین نمونه این عمل است.

به عنوان مثال، پس از یک سری برخاستن و فرود، لاستیکهای هواپیماهای بزرگ تحت نوسازی قرار میگیرند. به طور کلی، این لاستیکها به دلیل طراحی مقاوم بدنه، پروتکلهای بازرسی دقیق و ماهیت کنترلشده چرخههای عملیاتی خود، میتوانند تا هفت بار قبل از رسیدن به پایان عمر مفیدشان نوسازی شوند .

۲.۲ بازیافت

بازیافت یک فرآیند سازگار با محیط زیست برای تبدیل لاستیکهای فرسوده به مواد مفید برای کاربردهای مختلف است. این فرآیند معمولاً شامل روشهای سنتی مانند خرد کردن، کاهش اندازه و تصفیه است. این فرآیندها لاستیک گرانوله، پولیش لاستیک، خرده لاستیک (یا پودر) و فولاد بازیافتی تولید میکنند. در کاربردهای مهندسی عمران، اغلب از لاستیکهای کامل استفاده میشود.

لاستیکهای خرد شده با اندازههای 25 تا 300 میلیمتر به عنوان سنگدانه مشتق شده از لاستیک (TDA) شناخته میشوند. TDA کاربردهای مختلفی دارد، از جمله مواد پرکننده برای پایههای جاده و راهآهن، مواد زهکشی، ساخت محلهای دفن زباله، خاکریز سازه و عایق. گرانولها و پودرهای لاستیکی مشتق شده از لاستیکها به عنوان مواد پایه در کفپوش زمینهای بازی، مسیرهای ورزشی و آسفالت اصلاح شده با لاستیک در ساخت جادهها استفاده میشوند .

۲.۳ بازیابی انرژی

بازیابی انرژی، که به عنوان فناوری سوخت مشتق شده از تایر (TDF) نیز شناخته میشود، روشی مؤثر برای مدیریت EOLTها است. EOLTها با ارزش حرارتی بالا، منبع انرژی برای کورههای صنعتی، دیگهای بخار و کورهها هستند. این رویکرد نه تنها راه حلی برای دفع تایر ارائه میدهد، بلکه مصرف سوختهای سنتی را نیز کاهش میدهد و آلودگی زیستمحیطی مرتبط با دور ریختن تایر را به حداقل میرساند. با این حال، نیاز به کنترل انتشار مواد مضر در طول این فرآیند مهم است. TDF به طور قابل توجهی مقرون به صرفهتر از گاز طبیعی، زغال سنگ و کک نفتی است و همچنین از نظر هزینههای مرتبط با اکتشاف، توسعه و حمل و نقل این مواد اولیه.

۲.۴ پیرولیز

فرآیند پیرولیز شامل گرم کردن EOLTها در یک اتمسفر خنثی در دمایی معمولاً بین 400 تا 600 درجه سانتیگراد است. این فرآیند به عنوان یک فناوری جذاب برای مدیریت EOLTها، با پتانسیل تأثیر سازگار با محیط زیست و تولید محصولات ارزشمند، ظهور کرده است. با این حال، افزایش مقیاس کارخانههای پیرولیز به دلیل نگرانیهای ایمنی با محدودیتهایی روبرو است که در ادامه مورد بحث قرار خواهد گرفت.

۲.۵ دفع

۲.۵.۱ ذخایر

انبارها حجم قابل توجهی یا انباشت کنترل نشدهای از EOLTها هستند. وقتی این انبارها بزرگ باشند، معمولاً فعالیتهای غیرقانونی محسوب میشوند، به خصوص در مقایسه با تخلیه در مقیاس کوچک فقط چند لاستیک. دفع لاستیکهای قراضه اغلب شامل بستهبندی و انباشتن آنها میشود.

مدیریت ذخایر قدیمی زبالههای دور از دسترس تایر (EOLT) چالشهای متعددی را به همراه دارد؛ بنابراین، رویکرد مدیریت آنها باید متفاوت باشد. اولاً، بسیاری از مالکان این ذخایر را به عنوان داراییهای آینده به جای بدهی در نظر میگیرند. چنین دیدگاههایی خطرات ذاتی مرتبط با ذخایر، مانند خطرات آتشسوزی و هجوم حشرات را نادیده میگیرند. در نتیجه، مالکان اغلب ذخایر را تا زمانی که اقدام دولت در قالب یک برنامه کاهش یا اجرای مقررات انجام شود، در جای خود باقی میگذارند. ثانیاً، «نقشهبرداری از ذخایر»، که به ارزیابی مقدار واقعی زبالههای دور از دسترس در ذخایر اشاره دارد، ارزیابی دقیق آن چالش برانگیز است.

۲.۵.۲ محل دفن زباله

دفن زباله به دفع لاستیکهای فرسوده در یک محل دفن زباله قانونی که توسط تنظیمکنندههای محیط زیست ایالتی تأیید شده است، اشاره دارد. این روش گاهی اوقات ترجیح داده میشود زیرا هزینههای جمعآوری توسط شرکتهای بازیافت میتواند بیشتر از هزینههای دفن زباله شهری باشد. با این حال، دفن زباله یک استراتژی پایدار برای مدیریت لاستیکهای فرسوده نیست، زیرا نشت از لاستیکها یک مشکل زیستمحیطی قابل توجه ایجاد میکند.

مواد سمی زیستمحیطی که از طریق نشت آزاد میشوند، پتانسیل آلوده کردن آب و خاک را دارند، به ویژه موجودات آبزی را تهدید میکنند. بنابراین، دفن زباله در بسیاری از کشورهای توسعهیافته محدود شده است، زیرا نامطلوبترین روش برای مقابله با لاستیکهای فرسوده محسوب میشود. عوامل متعددی بر میزان آلودگی ناشی از دفن زباله تأثیر میگذارند، از جمله اندازه لاستیک، نفوذپذیری خاک و زمان تماس آب. علاوه بر این، آتشسوزیهای کنترل نشده در محلهای دفن زباله خطر قابل توجهی را برای محیط زیست و سلامت انسان ایجاد میکنند.

۲.۵.۳ دفع در محل

دفع در محل به عمل دور انداختن لاستیکهای استفاده شده در محل استفاده اشاره دارد. این روش معمولاً در صنعت معدن، عملیات OTR و کشاورزی دیده میشود؛ اغلب به دلیل هزینههای بالاتر مربوط به حمل لاستیک استفاده شده به مکانی دیگر برای دفع یا بازیافت.

۲.۵.۴ تخلیه پراکنده

تخلیه پراکنده به مکانهای کوچک و تصادفی دفع زباله اشاره دارد که اغلب شامل چندین لاستیک هستند. به عنوان مثال، زباله ممکن است در کنار جادهها یا درهها در مناظر عمومی و دورافتاده رها شود.

۳. پیرولیز لاستیکهای فرسوده

روشهای متعددی برای مدیریت EOLTها، از جمله رویکردهای تصفیه مجدد و بازیابی، به کار گرفته شدهاند. اگرچه بازیافت روشی رایج است، اما پیرولیز و گازسازی گزینههای بالقوهای هستند. پیرولیز به عنوان مسیری امیدوارکننده به سوی اقتصاد چرخشی و پایدار در نظر گرفته میشود که نه تنها با EOLTها، بلکه با ضایعات پلاستیکی مختلف نیز سروکار دارد. EOLTها معمولاً حاوی حدود 90٪ ماده آلی هستند و ارزش حرارتی بالایی (HHV) از 29 تا 39 مگاژول بر کیلوگرم دارند. فرآیند پیرولیز یک فرآیند دپلیمریزاسیون ترموشیمیایی است که به دلیل خواص منحصر به فرد محصولاتی که تولید میکند، توجه زیادی را به خود جلب کرده است. بنابراین، بازیابی انرژی و محصولات جانبی ارزشمند از EOLTها از طریق پیرولیز مطلوب و امیدوارکننده است.

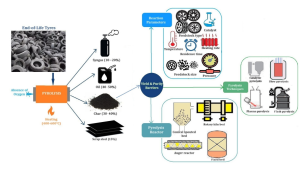

فرآیند پیرولیز شامل گرم کردن EOLTها در یک اتمسفر خنثی در دماهایی معمولاً بین 400 تا 600 درجه سانتیگراد است. این فرآیند اجزای آلی لاستیکها را تجزیه و جدا میکند. محصولات پیرولیز، که اغلب به عنوان محصولات مشتق شده از لاستیک (TDPs) شناخته میشوند، شامل قراضه فولاد (حدود 15 درصد وزنی خروجی، استخراج شده در طول پیش تصفیه)، زغال (30-40٪)، روغن (40-50٪) و گاز سنتز (10-20٪) هستند. با این حال، بازده TDPها میتواند بسته به شرایط عملیاتی پیرولیز متفاوت باشد. نوع راکتور، نوع دما، نرخ گرمایش و زمان اقامت، در کنار سایر عوامل، بر نسبت TDPها تأثیر میگذارند و درک بده بستان بین این عوامل برای انجام موفقیتآمیز پیرولیز بسیار مهم است.

برخی از فرآیندهای پیرولیز رایج شامل پیرولیز آهسته، پیرولیز سریع، پیرولیز ناگهانی، پیرولیز تحت خلاء، پیرولیز تحت فشار، پیرولیز مایکروویو، پیرولیز پلاسما، پیرولیز هیدروژناسیون، کوپیرولیز و پیرولیز کاتالیزوری هستند. مکانیسمهایی که میزان تولید محصولات پیرولیز را افزایش میدهند، در بین این فناوریها تفاوت قابل توجهی دارند.

به عنوان مثال، پیرولیز آهسته در دماهای پایینتر و زمان اقامت طولانیتر عمل میکند و آن را برای تولید زغال مناسبتر میکند. از سوی دیگر، پیرولیز سریع شامل گرمایش سریع تا دمای متوسط است که بازده روغن را بهینه میکند. در مقابل، پیرولیز ناگهانی از گرمایش بسیار سریع تا دماهای بالا استفاده میکند که در درجه اول منجر به تولید گاز میشود. این شرایط متفاوت منجر به بازدههای مختلف زغال، نفت و گاز میشود.

هر فناوری پیرولیز از طریق مکانیسمهای متمایز، محصولات را بهبود میبخشد. به عنوان مثال، پیرولیز تحت خلاء با ایجاد فشار منفی، مواد فرار را به سرعت از زبالههای جامد حذف کرده و زمان اقامت آنها را در راکتور پیرولیز کاهش میدهد. برعکس، پیرولیز تحت فشار، انتشار مواد فرار را مهار میکند، زمان اقامت آنها را طولانیتر میکند و احتمال واکنشهای ترک خوردگی ثانویه را افزایش میدهد.

در پیرولیز مایکروویو، ماده انرژی مایکروویو را جذب کرده و آن را به انرژی گرمایی تبدیل میکند و منجر به پیرولیز لاستیکهای فرسوده میشود. پیرولیز پلاسما از جریان الکتریکی که از گاز عبور میکند برای تولید قوس پیوستهای استفاده میکند که ترک خوردگی ثانویه مواد فرار را افزایش میدهد. هیدروپیرولیز به تنظیم مواد فرار پیرولیز برای تشکیل ترکیبات اشباعشدهتر کمک میکند. کوپیرولیز میتواند از دو ماده با ترکیبات مختلف که مکمل یکدیگر هستند و اثر همافزایی نشان میدهند، بهره ببرد و در نتیجه کیفیت محصولات پیرولیز را بهبود بخشد. در پیرولیز کاتالیزوری، کاتالیزورها به کاهش انرژی فعالسازی فرآیند پیرولیز کمک میکنند و تبدیل سریع لاستیکهای فرسوده را امکانپذیر میسازند.

راکتورهای پیرولیز نقش مهمی در تجزیه مواد اولیه تحت شرایط کنترلشده شامل دمای بالا، فشارهای نوسانی و عدم وجود هوا با گازهای بیاثر یا سیالشده دارند. از راکتورهای مختلفی برای دستیابی به پارامترهای لازم جهت به حداکثر رساندن تولید خروجیهای مطلوب مانند نفت، زغال یا گاز استفاده میشود. راکتورهای پیرولیز را میتوان بر اساس حرکت خوراک درون آنها طبقهبندی کرد.

راکتورهای خوراک ثابت وجود دارند که در آنها خوراک حرکت نمیکند و راکتورهای خوراک متحرک که در آنها خوراک با استفاده از نیروهای اضافی به حرکت در میآید. نیروهای پنوماتیک اغلب برای انتقال خوراک در راکتورهای مختلف، از جمله راکتورهای بستر سیال، راکتورهای بستر فوارهای، راکتورهای بستر گردشی و راکتورهای گردابی استفاده میشوند. علاوه بر این، خوراک را میتوان با وسایل مکانیکی مانند حلزونی، همزن، مکانیسمهای فرسایش، پیچ، سانتریفیوژ و موتورهای دوار در داخل پیرولیزور به گردش درآورد.

کورههای دوار، مخازن استوانهای شکلی هستند که برای تسهیل گرمایش یکنواخت میچرخند. راکتورهای بستر ثابت از یک بستر ثابت تشکیل شدهاند که خوراک در آن قرار میگیرد. راکتورهای بستر سیال با سیال کردن ذرات خوراک، اختلاط و انتقال حرارت را افزایش میدهند. راکتورهای پیچی، خوراک را با استفاده از یک نوار نقاله پیچی از طریق یک محفظه گرم شده منتقل میکنند. بنابراین، انتخاب نوع پیرولیز مناسب، نوع راکتور و کنترل پارامترهای عملیاتی مانند دما، نرخ گرمایش و زمان اقامت برای به حداکثر رساندن بازده محصول ضروری است.

برخی از مزایای پیرولیز EOLTها عبارتند از:

کاهش ۹۰ درصدی پتانسیل سمیت برای انسان (HTP) و پتانسیل تخریب لایه ازن (ODP)؛

کاهش ۸۴ درصدی پتانسیل تخلیه غیرزیستی (ADP) سوختهای فسیلی و مواد معدنی؛

کاهش 2.5 کیلوگرم انتشار CO2 به ازای هر کیلوگرم کربن سیاه خالص تولید شده .

چالشها و ملاحظات در افزایش مقیاس پیرولیز EOLT

اگرچه پیرولیز در مقایسه با روشهای سنتی مانند دفن زباله و سوزاندن، به طور فزایندهای به عنوان یک راه حل مناسب برای مدیریت EOLTها شناخته میشود، اما استقرار گسترده آن در مقیاس بزرگ همچنان محدود است. چندین کارخانه آزمایشی و صنعتی در حال حاضر فعالیت میکنند. با این حال، به دلیل چالشهای اقتصادی، نظارتی و فنی، پذیرش تجاری گستردهتر هنوز در مرحله توسعه مفهومی است.

برای افزایش مقیاس مؤثر تأسیسات پیرولیز، باید به مسائل کلیدی زیر توجه شود:

استانداردسازی رویههای پیشتصفیه: ایجاد یک رویه استاندارد پیشتصفیه برای EOLTها برای دستیابی به اندازه بهینه خوراک برای راکتور پیرولیز و تضمین ثبات در کیفیت خروجی ضروری است.

ارتقاء TDPها: توسعه فرآیندهایی برای ارتقاء TDPها، به ویژه نفت و rCB، برای ایجاد بازارهای پایدار و سودآور.

هماهنگی زنجیره تأمین: اطمینان از تأمین مداوم لاستیک به دلیل نیاز به هماهنگی جمعآوری از مکانهای مختلف و مدیریت هزینههای حمل و نقل مرتبط، پیچیده است.

علاوه بر این، چندین عامل مهم که باید برای اطمینان از عملکرد ایمن کارخانههای پیرولیز در مقیاس بزرگ در نظر گرفته شوند عبارتند از:

اخذ مجوزهای لازم برای انجام کار و محیط زیست؛

تدوین دستورالعملهای دقیق راهاندازی و بهرهبرداری؛

ارائه آموزشهای کافی برای کارکنان؛

اجرای طرحهای مهندسی قوی برای مقابله با خطرات، مانند انجام مطالعات HAZOP (خطر و قابلیت بهرهبرداری).

۴. پیرولیز محصولات مشتق شده از تایر

پیرولیز به یک روش بازیافت برجسته تبدیل شده است که سه اصل تصفیه زبالههای جامد را برآورده میکند: کاهش، بازیابی منابع و آلایندههای کمتر. به علاوه، چهار محصول ارزشمند تولید میکند: فولاد، روغن، زغال و گاز که اغلب به عنوان محصولات مشتق شده از تایر (TDP) شناخته میشوند.

۴.۱ ضایعات فولاد یا سیم فولادی

سیم فولادی میتواند بخشی از TDPها با حداکثر 15 تا 20 درصد وزنی باشد. بسته به پیکربندی کارخانه بازیافت، میتوان آن را قبل یا بعد از فرآیند پیرولیز از EOLTها بازیابی کرد. مقدار سیم فولادی بازیابی شده بسته به نوع تایر متفاوت است، به طوری که تایرهای OTR حاوی محتوای فولاد بالاتری هستند. پس از بازیابی فولاد، برای تولید شمشهای درجه تجاری، تحت پردازش بیشتر قرار میگیرد. بخش قابل توجهی از فولاد بازیافتی برای ساخت فولاد جدید استفاده میشود و به گسترش بازار جهانی فولاد قراضه کمک میکند، زیرا صنایع در تلاش برای کاهش ردپای کربن خود هستند .

۴.۲ گاز سنتز یا گاز پیرولیز مشتق شده از تایر (TPG)

TPG تقریباً 10 تا 20 درصد از بازده محصول را بدون فولاد و 8 تا 17 درصد را با فولاد تشکیل میدهد. اجزای اصلی TPG عبارتند از هیدروژن (H2 ) ، متان (CH4 ) و آلکانها و آلکنها ( C2 تا (C4 همچنین حاوی مقادیر کمی سولفید هیدروژن (H2S ) ، مونوکسید کربن (CO) و دی اکسید کربن (CO2 ) است.

به دلیل ارزش حرارتی بالای آن، TPG برای گرم کردن راکتورها استفاده میشود. علاوه بر این، میتوان از آن در موتورهای گازی برای تولید برق یا تأمین برق برای دیگهای بخار استفاده کرد.

۴.۳ روغن یا روغن پیرولیز مشتق شده از تایر (TPO)

TPO (یا روغن پیرولیز تایر) مایعی غلیظ، قهوهای تیره یا سیاه و چسبناک است. این محصول اصلی فرآیند پیرولیز EOLTs است که تقریباً 40 تا 50 درصد از آن را بدون فولاد و 35 تا 45 درصد را با فولاد تشکیل میدهد. TPO حاوی هیدروکربنها، ترکیبات آروماتیک و ترکیبات آلی است. به دلیل چگالی و ویسکوزیته بالا و همچنین محتوای اکسیژن، گوگرد و نیتروژن، TPO را نمیتوان مستقیماً به عنوان دیزل استفاده کرد.

فرآیندهای پالایش مانند تقطیر، تصفیه هیدروژنی و گوگردزدایی برای ارتقاء TPO جهت برآورده کردن استانداردهای زیستمحیطی مورد نیاز است. گزینههای بازار برای TPO شامل استفاده از آن به عنوان سوخت برای تولید برق برای موتورهای بزرگ دریایی، به عنوان جایگزینی برای روغن بانکر و به عنوان خوراک برای مواد شیمیایی BTEX (بنزن، تولوئن، اتیل بنزن و زایلن) است. یکی از کاربردهای نوظهور TPO شامل تولید کربن سیاه پایدار (sCB) است، موضوعی که در بخش بعدی بیشتر بررسی خواهد شد.

۴.۴ زغال یا زغال پیرولیز مشتق شده از تایر (TPC)

TPC که به عنوان کربن پیرولیز تایر نیز شناخته میشود، از پیرولیز تایرهای خرد شده بدون فولاد به دست میآید و 30 تا 40 درصد محصول تولید میکند. هنگامی که تایرهای کامل با فولاد فرآوری میشوند، بازده از 25 تا 35 درصد محصول متغیر است. TPC یک پسماند جامد غنی از کربن است. عاری از سیم و پارچه است و کربن سیاه بازیافتی یا rCB نامیده میشود. بیش از 80 درصد rCB کربن سیاه است. همچنین حاوی ترکیبات معدنی مانند خاکستر، سیلیس، روی و گوگرد است.

به دلیل محتوای بالای خاکستر و وجود ناخالصیها در مقایسه با کربن سیاه تجاری (CB)، کاربردهای rCB در مقایسه با سایر TDPها محدود است. برخی از کاربردهای rCB شامل استفاده از آن به عنوان سوخت جامد، جاذب (کربن فعال)، عامل تقویت کننده برای لاستیک تایر، مواد برای باتریها و خازنها، جوهر چاپ و به عنوان پرکننده در اصلاح آسفالت است .

بیش از دو دهه است که تحقیقات گستردهای در مورد پیرولیز EOLT انجام شده است و بسیاری از نویسندگان این اطلاعات را در مورد راکتورهای مختلف پیرولیز، فناوری، محصولات، خواص و کاربردهای آنها بررسی کردهاند. علاوه بر این، تأثیر پارامترهای عملیاتی مانند اندازه ذرات (لاستیک کامل، خرد شده، گرانول، لاستیک خرد شده یا تسمه)، نوع لاستیک (سواری، کامیونی، OTR، تسمه نقاله و غیره)، کاتالیزور، دما، نرخ گرمایش، فشار و زمان اقامت بررسی شده است. بر اساس این بررسیها، پارامترهایی که بر بازده و کیفیت rCB تأثیر میگذارند را میتوان همانطور که در شکل 4 نشان داده شده است، خلاصه کرد .

توجه: بازده گزارششده محصولات پیرولیز بسته به ترکیب لاستیک و شرایط عملیاتی بسیار متفاوت است. محدودههای ذکر شده (مثلاً ۱۵٪ فولاد، ۴۰-۵۰٪ روغن، ۳۰-۴۰٪ زغال و ۲۰٪ گاز) از مطالعات مختلف سرچشمه میگیرند و قرار نیست مجموع ۱۰۰٪ را به دست آورند. تغییرات به این دلیل ایجاد میشوند که فولاد اغلب جدا از بخشهای آلی گزارش میشود. همچنین، شرایط آزمایشگاهی مختلف منجر به توزیعهای مختلف محصول میشود. تأثیر پارامترهای پیرولیز بر بازده و خلوص rCB تقریباً به شرح زیر است: دما (۳۰-۴۰٪)، نرخ گرمایش و زمان اقامت (۱۰-۲۰٪)، کاتالیزورها (۵-۱۰٪) و اندازه خوراک و فشار سیستم (هر کدام کمتر از ۱۰٪). این تخمینهای وزنی بر اساس مطالعات تجربی و فنی-اقتصادی مختلف هستند و ممکن است با نوع راکتور و ویژگیهای خوراک متفاوت باشند. تحقیقات استاندارد بیشتری برای اصلاح این مقادیر مورد نیاز است.

این یافتهها، تصمیمگیری پیچیده در انتخاب طراحی مناسب راکتور، تکنیک پیرولیز و متغیرهای فرآیند را برجسته میکند. همچنین، انتخابها به الزامات کمی و کیفی خاص نتایج مورد نظر بستگی دارد. علاوه بر این، هر گزینه مزایا و محدودیتهای منحصر به فردی را ارائه میدهد و بر چالشهای بهینهسازی فرآیند پیرولیز تأکید میکند.

علاوه بر ملاحظات مربوط به بازده کلی و توزیع محصول، توجه به این نکته نیز مهم است که چگونه پیکربندیهای طراحی راکتور و شرایط عملیاتی بر ریزساختار و خواص سطحی rCB تأثیر میگذارند. به عنوان مثال، در راکتورهای بستر سیال، سرعت سیالسازی میتواند تأثیر عمیقی بر مساحت سطح و توسعه منافذ rCB، به ویژه در بخش فعالسازی فرآیند، داشته باشد. مین و هریس خاطرنشان کردند که افزایش سرعت سیالسازی (تا 4 برابر حداقل سرعت سیالسازی) منجر به افزایش مساحت سطح BET و حجم کل منافذ به ترتیب به 1011 متر مربع بر گرم و 1.56 سانتیمتر مکعب بر گرم میشود.

جین و همکارانش عدد سیالسازی و تأثیر آن بر SBET (مساحت سطح ویژه) را مطالعه کردند و خاطرنشان کردند که مقدار آن با افزایش سرعت در دما 550 درجه سانتیگراد کاهش مییابد، اما در دما 650 درجه سانتیگراد افزایش مییابد. مفهوم این است که بین شرایط حرارتی و هیدرودینامیکی تعاملی وجود دارد که بر تجمع، تبخیر و توسعه ذرات بعدی تأثیر میگذارد. علاوه بر این، راکتورهای بستر ثابت معمولاً زمان ماند طولانیتر و انتقال حرارت ضعیفتری دارند که میتواند واکنشهای ثانویهای را ایجاد کند که ممکن است محتوای خاکستر را افزایش داده و شیمی سطح را تغییر دهد.

کورههای دوار، که با عملیات غلتاندن و مناطق حرارتی ناهمگن مشخص میشوند، تمایل دارند rCB با توزیع اندازه ذرات (PSD) حجیمتر و مورفولوژی غیریکنواختتری تولید کنند. دما، زمان اقامت و اختلاط راکتور بر خواص حجمی rCB، مانند محتوای خاکستر، PSD و ویژگیهای سطحی تأثیر میگذارند. با این حال، مطالعات سیستماتیک در مورد تأثیر سرعت سیال شدن پیرولیز لاستیک بر ویژگیهای ریزساختاری کم است. بنابراین، این مقالات تا حدودی اطمینان میدهند، اما همچنین نشان میدهند که اگر قرار است کیفیت rCB بهینه شود، نیاز به مطالعات متمرکز بر راکتور بیشتر است.

۵. طبقهبندی جدید کربن سیاه

کربن سیاه تجاری (CB) یا کربن سیاه بکر (vCB) یکی از پنجاه ماده شیمیایی صنعتی ضروری است که در سطح جهان تولید میشود و سالانه 8.2 میلیارد کیلوگرم (یا 8.2 میلیون تن متریک) تولید میشود. این ماده بیش از 95٪ کربن دارد و در درجه اول با استفاده از فرآیندهای سیاه کوره و سیاه حرارتی تولید میشود. با این حال، تولید vCB به منابع زیادی نیاز دارد و برای هر کیلوگرم تولید شده به 1.5 کیلوگرم سوخت فسیلی و مقادیر قابل توجهی آب نیاز دارد. علاوه بر این، برای هر کیلوگرم تولید شده 1.5 تا 2.5 کیلوگرم CO2 منتشر میکند .

در مقابل، کربن سیاه بازیافتی (rCB)، که از لاستیکهای فرسوده (EOLTs) مشتق میشود، جایگزین پایدارتری ارائه میدهد. تولید rCB پنج برابر کمتر از تولید vCB،CO2 منتشر میکند. به طور خاص، در حالی که vCB تقریباً 10 کیلوگرم CO2 برای هر کیلوگرم تولید شده تولید میکند ، rCB تنها حدود 2 کیلوگرم تولید میکند که منجر به کاهش 80 درصدی ردپای کربن میشود.

همچنین 15 تا 30 درصد ارزانتر است و آن را به انتخابی جذاب و مقرون به صرفه برای صنایعی که به دنبال کاهش انتشار کربن هستند، تبدیل میکند. در حالی که مزیت هزینهای که معمولاً به تولید rCB اشاره میشود، عمدتاً بر اساس قیمت واحد مواد اولیه است، اما هزینههای کامل چرخه عمر مرتبط با تولید و استفاده از آن را به طور کامل در بر نمیگیرد.

ارزیابی جامع هزینه چرخه عمر (LCC) باید شامل عوامل اضافی مانند جمعآوری و حمل و نقل EOLTs، سرمایهگذاری در کارخانههای پیرولیز، هزینههای انرژی و نیروی کار عملیاتی، اصلاحات پس از تصفیه (مانند کانیسازی و فعالسازی)، پردازش کامپوزیت و مدیریت بالقوه پایان عمر محصولات مبتنی بر rCB باشد.

برای مثال، بن سمسوری گزارش داد که rCB میتواند تا 40 تا 50 درصد ارزانتر از برخی از گریدهای تجاری CB در آمیزهسازی لاستیک باشد که این امر تنها بر اساس مقایسه قیمت مواد صورت گرفته است. به طور مشابه، مطالعه میدانی توسط Karagiannidis و Kasampalis هزینههای جمعآوری و حمل و نقل EOLT را از 0.057 یورو تا بیش از 0.130 یورو به ازای هر کیلوگرم، بسته به منطقه، لجستیک و دسترسی، مستند کرده است. یک شبیهسازی فنی-اقتصادی ارائه میدهد که نشان میدهد کل هزینه پردازش پیرولیز EOLT میتواند از تقریباً 0.091 یورو تا 0.308 یورو به ازای هر کیلوگرم متغیر باشد و سود خالص آن محدود باقی میماند، مگر اینکه هزینههای مثل بازیابی انرژی در نظر گرفته شود .

علاوه بر این، rCB برای مطابقت با عملکرد vCB در برخی کاربردها، به مراحل پس از عملیات (مانند شستشوی اسیدی، عاملدار کردن سطح) نیاز دارد و این فرآیندها هزینههای اضافی ایجاد میکنند. ارزیابیهای مقایسهای چرخه عمر زیستمحیطی، مانند ارزیابیهای Maga و همکارانش، از مزایای زیستمحیطی rCB مشتقشده از پیرولیز پشتیبانی میکنند، اما عملکرد اقتصادی در سطح کامپوزیت را ارزیابی نمیکنند.

در مجموع، مزیت اقتصادی واقعی rCB به عواملی مانند مقیاس کارخانه، تدارکات مواد اولیه، راندمان فرآیند، استفاده از محصول مشترک و هزینههای اصلاح پاییندستی بسیار وابسته است. بنابراین، مطالعات آینده باید با هدف ایجاد یک مدل LCC کامل انجام شوند که هزینههای بالادستی و پاییندستی را در مقایسه کامپوزیتهای مبتنی بر rCB و vCB در نظر بگیرد.

با این حال، rCB جایگزین ساده و مستقیمی برای vCB نیست. به دلیل ناهمگونی آن، rCB از نظر محتوای خاکستر، اندازه ذرات و مورفولوژی تفاوت قابل توجهی با vCB دارد. همچنین از مخلوطی از درجات مختلف vCB تشکیل شده است. پس از انجام فرآیندهایی مانند کانی زدایی و اصلاح سطح، خواص rCB میتواند به طور قابل توجهی متفاوت باشد، که باعث میشود در کاربردهای خاص به راحتی با vCB قابل مقایسه نباشد.

در نتیجه، باید آن را به عنوان یک ماده مجزا به خودی خود در نظر گرفت، نه به عنوان جایگزینی یک به یک برای vCB . خلاصهای از چندین تکنیک اصلاح پرکاربرد برای تصفیه زغال تایر یا rCB تصفیه شده، با هدف کاهش ناخالصیها و بهبود خواص آن، در جدول ارائه شده است . این روشها شامل فرآیندهای شیمیایی، حرارتی و عاملدار کردن سطح هستند که منجر به بهبودهای قابل توجهی مانند کاهش محتوای خاکستر، افزایش مساحت سطح و افزایش عملکرد مکانیکی میشوند.

با توجه به این پیچیدگیها، یک گونهشناسی جدید برای کربن سیاه ضروری است. این گونهشناسی باید هم خواص منحصر به فرد rCB – مانند مزایای زیستمحیطی آن(انتشار کمتر CO2 و صرفهجویی در هزینه) و هم تنوع ذاتی آن – و همچنین پتانسیل آن برای حمایت از اهداف پایداری جهانی را در نظر بگیرد. طبقهبندی گسترده فعلی کربن سیاه به طور کافی به اثرات مختلف زیستمحیطی، خواص مواد و کاربردهای آن نمیپردازد. با ایجاد یک گونهشناسی جدید، این ماده میتواند با تلاشهای جهانی در جهت صنعتیسازی پایدار و اقدامات اقلیمی هماهنگتر شود.

این کار، گونهشناسی جدیدی برای CB ایجاد کرد که با دو توافقنامه بینالمللی ایجاد شده توسط اعضای سازمان ملل متحد همسو است: (1) دستور کار 2030 برای توسعه پایدار، که دارای 17 هدف توسعه پایدار (SDGs) است و (2) توافقنامه پاریس در مورد تغییرات اقلیمی، که در دسامبر 2015 امضا شد.

این گونهشناسی، طبقهبندیای را پیشنهاد میکند که خواص متمایز مواد rCB و جنبههای زیستمحیطی مربوط به تولید آن را به رسمیت میشناسد. همچنین اذعان میکند که rCB فقط جایگزینی برای vCB نیست، بلکه یک ماده جدید با چالشها و فرصتهای خاص خود است.

این گونهشناسی جدید بر سه هدف مهم SDGs تمرکز دارد:

الف) ایجاد زیرساختهای مقاوم، ترویج صنعتیسازی فراگیر و پایدار، تقویت نوآوری برای مقابله با چالشهای زیستمحیطی، افزایش پایداری در شیوههای صنعتی و کاهش ضایعات.

با به رسمیت شناختن rCB به عنوان یک ماده متمایز، این گونهشناسی، صنایع را به نوآوری و اتخاذ شیوههای پایدارتر تشویق میکند و اقتصاد چرخشی را ترویج میدهد.

ب) تضمین الگوهای پایدار مصرف و تولید: این گونهشناسی از استفاده از مواد بازیافتی مانند rCB، کاهش تقاضا برای vCB و حمایت از شیوههای تولید و مصرف پایدارتر حمایت میکند.

ج) اقدام فوری برای مبارزه با تغییرات اقلیمی و تأثیرات آن. این طبقهبندی میتواند بسطی بر یک طبقهبندی مبتنی بر آینده باشد.

با شناسایی و دستهبندی میزان کاهش انتشار CO2 از تولید rCB، این گونهشناسی فرصتهایی را برای کاهش انتشار گازهای گلخانهای برجسته میکند که مستقیماً در کاهش تغییرات اقلیمی نقش دارند و از تغییر جهانی به سمت فرآیندهای صنعتی کمکربن حمایت میکنند.

این چارچوب میتواند به عنوان پایهای برای طبقهبندیهای آیندهی محصولات کشاورزی ارگانیک بر اساس مواد اولیه عمل کند و صنعت را به سمت رویکردهای سازگارتر با محیط زیست و نوآورانهتر در تولید محصولات کشاورزی ارگانیک هدایت کند.

این چارچوب، محصولات کشاورزی ارگانیک را به سه نوع طبقهبندی میکند:

۵.۱ کربن سیاه خالص (vCB)

vCB که به اختصار با نام کربن سیاه (CB) شناخته میشود، نوعی کربن پاراکریستالی با نسبت سطح به حجم بالا است. این ماده از طریق احتراق ناقص هیدروکربنهای گازی یا مایع مشتق شده از سوختهای فسیلی مانند زغال سنگ، نفت و گاز طبیعی در شرایط کنترل شده تولید میشود. CB در درجه اول خواص فیزیکی و مکانیکی محصولات لاستیکی، به ویژه در لاستیکها را افزایش میدهد. علاوه بر این، به عنوان یک رنگدانه و تثبیت کننده اشعه ماوراء بنفش عمل میکند و میتواند به عنوان یک عامل رسانا یا عایق در کاربردهای مختلف عمل کند. حدود 70٪ از CB در صنعت لاستیک، 20٪ در سایر محصولات لاستیکی، 9٪ در جوهرهای چاپ، پوششها و پلاستیکها و 1٪ در سایر کاربردها استفاده میشود .

۵.۲ کربن سیاه بازیافتی (rCB)

rCB نوعی تصفیهشده از یک پسماند جامد به نام زغال است. این ماده از طریق پیرولیز EOLTها یا سایر ضایعات لاستیکی تولید میشود. این ماده تقریباً حاوی 80٪ کربن سیاه و مخلوطی از ترکیبات معدنی مانند خاکستر، سیلیس، روی و گوگرد است. این ماده کاربردهای متعددی مانند پرکننده، رنگدانه و جاذب برای رنگها، ترکیبات آلی و فلزات سنگین دارد. علاوه بر این، rCB میتواند به عنوان یک ابرخازن، یک افزودنی رسانا در باتریهای سدیم و لیتیوم و همچنین به عنوان یک کاتالیزور و پیشساز برای نانومواد استفاده شود.

۵.۳ کربن سیاه پایدار (sCB)

کربن سیاه (sCB) نوعی کربن سیاه است که از نفت مشتق شده از طریق فرآیند پیرولیز EOLT با استفاده از یک راکتور کوره تولید میشود. کنسرسیوم BlackCycle اولین تولید جهانی کربن سیاه (sCB) را اعلام کرده است که دارای خواص مشابه کربن سیاههای معمولی برای کاربردهای تایر است. شرکت Orion Engineered Carbons، یکی از شرکای کنسرسیوم، با موفقیت دو نوع کربن سیاه تولید کرده است. این کربنهای سیاه با نامهای sN234 و sN347، جایگزینهای مستقیمی برای کربن سیاههای معمولی از نوع N234 و N347 هستند .

۶. مواد کامپوزیت

مواد به عنوان ستون فقرات بخش تولید عمل میکنند و طیف گستردهای از گزینهها را از فلزات عنصری گرفته تا سازههای کامپوزیتی ارائه میدهند. مواد کامپوزیتی به دلیل خواص استثنایی خود، مانند استحکام ویژه بالا، قابلیتهای میرایی قوی و مدول ویژه افزایش یافته، به طور قابل توجهی جایگزین مواد سنتی شدهاند.

یک ماده کامپوزیتی از دو فاز تشکیل شده است: فاز پیوسته که معمولاً به عنوان ماتریس یا فاز پایه شناخته میشود، و فاز ناپیوسته، فاز تقویتکننده یا مواد پرکننده. این فازها در سطح ماکروسکوپی برای افزایش خواص کلی ماده کامپوزیت عمل میکنند. مواد کامپوزیتی با ترکیب ناهمگن دو یا چند ماده مشخص میشوند که هر کدام مورفولوژی، ترکیب و خواص متمایزی دارند. ماده کامپوزیتی نهایی معمولاً خواص متفاوت و اغلب برتر را در مقایسه با اجزای تشکیلدهنده منفرد خود نشان میدهد.

تقویت در مواد کامپوزیت نقش مهمی در مقاومت در برابر بارهای مکانیکی اعمال شده ایفا میکند. برای مقاومت مؤثر در برابر این بارها، مواد تقویتکننده معمولاً بر اساس سختی، شکنندگی و استحکام کششی آنها انتخاب میشوند. بسته به شکل و اندازه تقویتکننده، میتوان آن را به دو نوع اصلی طبقهبندی کرد: تقویتکننده ذرهای و تقویتکننده الیافی. ماتریس، تقویتکننده را احاطه کرده و به آن متصل میکند و محافظت و تقویت را فراهم میکند.

مواد کامپوزیتی را میتوان بر اساس نوع ماتریس مورد استفاده، که شامل کامپوزیتهای ماتریس فلزی، کامپوزیتهای ماتریس سرامیکی و کامپوزیتهای ماتریس پلیمری است، طبقهبندی کرد. خواص اساسی این گروهها، استحکام و سختی بالا، به ویژه در کامپوزیتهای سرامیکی و فلزی است، در حالی که کامپوزیتهای پلیمری تمایل به چگالی کمتر اما ظرفیت کرنش افزایش یافته دارند. ماتریس پلیمری میتواند از نوع ترموپلاستیک، ترموست یا الاستومر باشد.

۶.۱ تکامل تقویتکنندهها در کامپوزیتهای پلیمری

پلیمرها به دلیل چگالی کم، محبوبیت زیادی پیدا کردهاند و همین امر آنها را برای کاربردهای مختلفی مانند خودرو، ساخت و ساز، هوافضا و لوازم خانگی مناسب میکند. با این حال، پلیمرها اغلب برای برآورده کردن نیازهای عملیاتی، به ویژه در محیطهای سخت مانند بارهای مکانیکی بالا و اصطکاک و سایش شدید، نیاز به افزایش دارند.

مطالعات تجربی این واقعیت را تأیید کردهاند که افزودن تقویتکنندهها یا مواد پرکننده میتواند به طور قابل توجهی خواص ترمومکانیکی، دیالکتریک و سایر خواص ضروری کامپوزیتهای پلیمری را بهبود بخشد. مطالعات جامعی برای تجزیه و تحلیل کاربرد چندین میکروفیلر، مانند شیشه و آرامید (که در تجارت با نام کولار شناخته میشوند) و نانوفیلرهایی مانند نانولولههای کربنی و گرافن انجام شده است.

این مطالعات همچنین شامل انواع الیاف، از جمله الیاف طبیعی و مصنوعی، به عنوان پرکننده بودهاند. الیاف طبیعی مورد بررسی شامل (1) الیاف گیاهی مانند بامبو، موز، نخل، نارگیل، سیزال، آگاو، کاج پیچ، پنبه، رامی، کنف، جوت، مونج، سیکی، بناکاتی و مادهورکاتی، (2) الیاف حیوانی مانند پشم، پر، مو و ابریشم، و (3) الیاف معدنی مانند آزبست، سپیولیت، بازالت و پشم معدنی هستند. الیاف مصنوعی ساخته شده از کربن، شیشه، گرافیت، آرامید، کاربید سیلیکون و بور نیز مورد استفاده قرار گرفتهاند.

بر اساس مطالعات بررسی شده، پرکاربردترین کامپوزیت الیاف مصنوعی، خواص مکانیکی عالی و مقرون به صرفه بودن را نشان میدهد. با این حال، به دلیل تولید اقتصادی، آگاهی زیستمحیطی و پایداری، روند رو به رشدی به سمت الیاف طبیعی وجود دارد. الیاف طبیعی سبک، مقرون به صرفه و سازگار با محیط زیست هستند و مقاومت ضربه و انعطافپذیری بالایی دارند که آنها را به ویژه برای صنایع خودرو و الکترونیک جهت کاهش مصرف سوخت و کاهش انتشار گازهای گلخانهای مناسب میکند.

علیرغم مشکلاتی مانند مقاومت در برابر رطوبت، تجمع در طول تولید و محدودیتهای حرارتی خاص، تحقیقات برای بهینهسازی عملکرد این مواد ادامه داشته است. تلاشهایی نیز برای بررسی کامپوزیتهای پلیمری هیبریدی و مبتنی بر کربن، با تمرکز ویژه بر کامپوزیتهای تولید شده از ترکیب الیاف طبیعی-مصنوعی و طبیعی-طبیعی، انجام شده است که عمدتاً خواص کششی و خمشی و همچنین مقاومت شیمیایی آنها را مطالعه میکنند.

در سالهای اخیر علاقه به مطالعه کامپوزیتهای پلیمری رو به افزایش بوده است. یکی از زمینههای تحقیقاتی هیجانانگیز، کامپوزیتهای پلیمری رسانا است که شامل انواع خاصی از پلیمرها میشود که به دلیل رسانایی الکتریکی بالایشان شناخته شدهاند. این پلیمرها شامل پلیآنیلین، پلیتیوفن، پلیاستیلن، پلیپیرول، پلی (فنیل وینیلن)، پلی (p-فنیلن) و PEDOT یا پلی (3،4-اتیلندیاکسیتیوفن) هستند. این پلیمرها به طور گسترده به عنوان پلیمرهای مزدوج شناخته میشوند. یکی دیگر از زمینههای تحقیقاتی مهم، بر کامپوزیتهای پلیمری تریبولوژیکی مانند پلیاتراترکتون (PEEK)، پلیتترافلوئورواتیلن (PTFE)، پلیاتیلن با چگالی بالا (HDPE) و پلی (اتیلنایمین) (PEI) تمرکز دارد. علاوه بر این، مطالعات مداوم در حال بررسی الکترولیتهای پلیمری، از جمله پلی (اکریلونیتریل) (PAN) و پلی (اکریلونیتریل-کو-بوتادین) (PAB) هستند.

۶.۲ کامپوزیتهای پلیمری پایه کربنی

کربن به طور گسترده به عنوان پرکننده در پلیمرها (ترموپلاستیکها، پلیمرهای ترموست و الاستومرها یا لاستیکها) برای بهبود خواص مکانیکی، حرارتی و الکتریکی آنها استفاده میشود. این ماده به اشکال مختلفی در کامپوزیتهای پلیمری، از جمله کربن سیاه (CB)، گرافیت، فولرنها، نانوالماسها، الیاف کربن (CFs)، نانوالیاف کربن، نانولولههای کربنی (CNTs) و گرافن استفاده میشود.

تقویتی که کربن سیاه ایجاد میکند تابعی از مساحت سطح، فعالیت سطحی و ساختار آن است. زنجیرههای پلیمری از طریق فعل و انفعالات شیمیایی و فیزیکی روی سطح کربن سیاه جذب میشوند و حرکت مولکولهای پلیمری را محدود میکنند و در نتیجه تقویت را فراهم میکنند. مساحت سطح بزرگتر و افزایش فعالیت سطحی منجر به فعل و انفعالات بیشتر بین پلیمر و پرکننده میشود.

فعالیت سطحی کربن سیاه تابعی از نوع و مقدار گروههای شیمیایی حاوی اکسیژن موجود در سطح آن، مانند کربوکسیل، کینون، فنل و لاکتون، و همچنین تعداد انتهای کریستالیتهای گرافیتی است. ساختار CB با اندازه و شکل سنگدانهها و توزیع آنها درک میشود که بیشتر بر تقویت تأثیر میگذارد.

در کامپوزیتهای لاستیکی، ماهیت سنگدانههای پرکنندههای تقویتکننده در درجه اول بر توانایی آنها در مسدود کردن لاستیک تأثیر میگذارد و آن را به طور مؤثر از تغییر شکل محافظت میکند، به این ترتیب لاستیک مسدود شده به عنوان یک پرکننده اضافی عمل میکند تا اینکه صرفاً بخشی از ماتریس پلیمری باشد. به طور خلاصه، هرچه مساحت سطح، فعالیت سطحی و پیچیدگی ساختاری یک پرکننده بیشتر باشد، پتانسیل تقویتکنندگی آن بیشتر خواهد بود .

در طول دهههای گذشته، اشکال مختلف مواد کربنی به عنوان پرکننده در کامپوزیتهای پلیمری مورد مطالعه قرار گرفتهاند. دا لوز و همکارانش، گنجاندن گرافن در کامپوزیتهای پلیمری الیاف طبیعی را بررسی کردند و پتانسیل و عملکرد آن را بررسی نمودند.

موحد نورازی و همکارانش، کامپوزیتهای CNT-پلیمر و کاربردهای آنها را در بخشهای مختلف، از جمله الکترونیک، خودرو، نساجی، هوافضا، تجهیزات ورزشی، حسگرها، دستگاههای ذخیرهسازی انرژی و فیلترها مطالعه کردند.

هاروسانی و همکارانش، مطالعات مربوط به کامپوزیتهای تقویتشده با مواد مبتنی بر کربن را با تأکید بر کاربردها در صنایع دفاعی و بسیاری از رشتههای مهندسی مورد بحث قرار دادند.

شهامتیفرد و همکارانش، توسعه و کاربردهای نانوکامپوزیتهای لاستیکی مبتنی بر کربن را بررسی کردند و ویژگیهای منحصر به فرد و کاربردهای بالقوه آنها را شرح دادند.

گایر و همکارانش مطالعهای شامل ابزارهای برش پیشرفته و فناوریها برای لبهسازی کامپوزیتهای پلیمری تقویتشده با الیاف کربن (CFRP) انجام دادند.

این مطالعه همچنین بر نیاز به شناسایی فرصتهای تحقیقاتی بیشتر در زمینه برش لبه کامپوزیتهای CFRP تأکید کرد، که به دلیل سبکی و استحکام بالا، به طور فزایندهای در صنایع هوافضا، خودرو، ساخت و ساز و کالاهای ورزشی مورد تقاضا هستند .

۶.۳ محدوده کامپوزیتهای rCB/پلیمر

کربن سیاه (CB) به دلیل خواص متمایزش، یک پرکننده استثنایی برای کامپوزیتهای پلیمری است. با این حال، هزینه تولید آن بالاست زیرا از نفت خام، یک سوخت فسیلی، به دست میآید. یکی از کارآمدترین و پایدارترین روشهای تولید کربن سیاه، استفاده از لاستیکهای فرسوده از طریق پیرولیز است. از نظر تاریخی، کربن سیاه از پیرولیز مواد زائد کشاورزی مانند پوسته نارگیل، پوسته نخل روغنی و ساقه بامبو تولید میشد.

این تغییر به منابع جایگزین، ناشی از نیاز مبرم به شیوههای پایدار و سازگار با محیط زیست برای حمایت از تلاشهای مداوم کربنزدایی و هدف دستیابی به انتشار صفر کربن است. هدف این تلاشها کاهش وابستگی به منابع فسیلی تجدیدناپذیر، به حداقل رساندن هزینهها و کاهش ردپای کربن است .

مطالعات بسیاری با استفاده از تکنیکهای تحلیلی مختلف، اثربخشی rCB را به عنوان پرکننده در کامپوزیتهای پلیمری (لاستیکی) بررسی کردهاند. این تکنیکها شامل آنالیزهای عنصری و تقریبی، فلورسانس اشعه ایکس (XRF)، پراش اشعه ایکس (XRD)، طیفسنجی مادون قرمز تبدیل فوریه (FTIR)، میکروسکوپ الکترونی روبشی (SEM)، آنالیز Brunauer-Emmett-Teller (BET) و توزیع اندازه ذرات (PSD) هستند.

مطالعات نشان دادهاند که عواملی مانند مساحت سطح کوچک و اندازه ذرات اولیه بزرگ، به طور قابل توجهی بر پتانسیل تقویتکنندگی پرکنندههای مرسوم، مانند کربن سیاه تجاری (CB) تأثیر میگذارند. علاوه بر این، فعالیت سطحی نقش مهمی در خواص مکانیکی کامپوزیتهای لاستیکی ایفا میکند. این فعالیت با توزیع مکانهای بسیار فعال واقع در سطح پرکننده مرتبط است. در نتیجه، چندین عامل مهم، فعالیت سطحی rCB را تعیین میکنند، از جمله وجود بقایای کربنی، ترکیبات معدنی، گروههای عاملی اسیدی و اندازه ذرات اولیه که همگی بر مساحت سطح ویژه (SBET) تأثیر میگذارند.

شایان ذکر است که خواص تقویتکنندگی rCB کمتر از CB تجاری است. با این حال، این بدان معنا نیست که rCB برای ترکیب لاستیک نامناسب است. این به سادگی نشان میدهد که نمیتواند با رفتار CB تجاری هنگام مقایسه خواص کامپوزیتهای حاصل با استفاده از سطوح بارگذاری یکسان، مطابقت داشته باشد. بنابراین، یکی از چالشهای اصلی مرتبط با ترکیب rCB در فرمولاسیونهای لاستیکی، یافتن تعادل بین بارگذاری و خواص نهایی کامپوزیت است .

تحقیقات نشان داده است که زغال تایر تصفیه نشده (rCB) میتواند به طور بالقوه جایگزین CB تجاری در افزودنیهای لاستیکی شود و پتانسیل بازیافت قابل توجهی را ارائه دهد.

برخی مطالعات نیز خواص کامپوزیت rCB/پلیمر را با گریدهای CB تجاری مقایسه کردهاند. طبق انجمن آمریکایی آزمایش و مواد (ASTM D1765)، حرف “N” نشاندهنده سرعت پخت طبیعی است، رقم اول نشاندهنده میانگین سطح دوده است که با مساحت سطح نیتروژن اندازهگیری میشود و کاراکترهای سوم و چهارم در این سیستم به صورت دلخواه به صورت رقم تعیین میشوند.

به عنوان مثال، اسماوی و همکارانش خواص مکانیکی را با N774 و N660 بررسی کردند؛ نوریس و همکارانش خواص عملکردی را با N772، N550، N330، N234 و N115 تجزیه و تحلیل کردند؛ برکی و همکارانش بر خواص مکانیکی با N330 تمرکز کردند؛ کارابورک و تیپیرداماز خواص پخت، استحکام کششی، ازدیاد طول در نقطه پارگی، مدول، استحکام پارگی، سختی و خواص مکانیکی دینامیکی را با N550 ارزیابی کردند؛ ساگار و همکارانش خواص فرآوری و مکانیکی را با N550 بررسی کردند؛ دویودی و همکارانش rCB را به عنوان جایگزینی برای N330 توصیف کردند؛ و اورگو-یپس و همکارانش خواص رئولوژیکی، حرارتی، ساختاری و مکانیکی را با N550 مشاهده کردند.

این مطالعات به طور کلی نشان میدهند که اگر فرآیند پیرولیز برای افزایش کیفیت rCB به گونهای بهینه شود که با CB قابل مقایسه باشد، rCB میتواند به طور بالقوه جایگزین CB شود. علاوه بر این، ترکیب CB به همراه rCB در کامپوزیتهای لاستیکی میتواند به خواص مورد نظر برای استفاده صنعتی دست یابد.

با این حال، یک عیب عمده rCB، محتوای بالای خاکستر و گوگرد باقیمانده آن است که اصلاح و خالصسازی آن را ضروری میسازد. مشکل اصلی میزان بالای خاکستر زغال تایر، ناشی از افزودن مواد معدنی در طول تولید است که کاربردهای نهایی احتمالی این ماده را محدود میکند. علاوه بر این، وجود خاکستر و مواد روغنی فرار میتواند منافذ را در طول پیرولیز مسدود کند و کیفیت را بیشتر به خطر بیندازد.

بحث فوق نشان میدهد که مزایا، مانند پایداری، هزینه و پتانسیل بازیافت و معایب، مانند تقویت کمتر، محتوای خاکستر و گوگرد، و تنوع کامپوزیتهای rCB نسبت به CB معمولی، قبلاً در این بخش به طور انتقادی ارزیابی شدهاند. RCB عموماً برای بسیاری از کاربردها مناسب است، اما کاستیهای غیرقابل قبولی زمانی رخ میدهد که به عنوان جایگزینی مستقیم و یک به یک برای گریدهای CB با عملکرد بالا و بدون بهینهسازی استفاده شود.

با توجه به تفاوت در شرایط پیرولیز، ماتریسهای پلیمری، سطوح بارگذاری و استانداردهای معیار در مطالعات مورد بحث، مقایسه مستقیم عملکرد rCB با عملکرد مواد سنتی چالش برانگیز است.

کارهای آینده باید شرایط آزمایش استاندارد شدهای را ایجاد کنند یا پروتکلهای نرمالسازی را برای تسهیل مقایسههای دقیقتر مطالعات متقابل اتخاذ کنند. این بده بستانها در تحلیل SWOT زیر و در طبقهبندی پیشنهادی vCB-rCB-sCB که نشان دهنده نکات کلیدی نوآوری این بررسی است، بیشتر زمینهسازی شدهاند.

۷. تحلیل SWOT

مزایا و معایب استفاده از rCB به عنوان تقویتکننده در پلیمرها در یک تحلیل SWOT، همانطور که در جدول ارائه شده است، تشریح شده است. این تحلیل، نقاط قوت و فرصتهای تقویت rCB در پلیمرها را با استفاده از ادبیات مربوطه شناسایی میکند. علاوه بر این، نقاط ضعف و تهدیدها را بررسی میکند تا چالشها و محدودیتهایی را که ممکن است ایجاد شود، برجسته کند. این تحلیل جامع به تصمیمگیری آگاهانه در مورد پذیرش فناوری و بهینهسازی کاربردهای تقویتکننده پلیمر rCB، با در نظر گرفتن عوامل مختلف اقتصادی و زیستمحیطی، کمک خواهد کرد.

این تحلیل SWOT چارچوب ارزشمندی را برای سازمانهایی که قصد ایجاد کارخانههای پیرولیز یا آنهایی که از قبل تأسیسات موجود را اداره میکنند، فراهم میکند. این تحلیل به شناسایی نقاط قوت، ضعف، فرصتها و تهدیدها برای توسعه مسیری برای تحلیل جامع کمک میکند. در نتیجه، میتوان نتایج اقتصادی را بدون به خطر انداختن پایداری زیستمحیطی بهبود بخشید.

این رویکرد، پایداری را ارتقا میدهد و با اصول اقتصاد چرخشی همسو است. بنابراین، تضمین میکند که ادغام rCB در تقویتکننده پلیمری میتواند به طور کارآمد و مسئولانه انجام شود.

۸. نتیجهگیری و مسیرهای آینده

در میان تمام شیوههای مدیریت پسماند، پیرولیز به عنوان یک راه حل پایدار برای مدیریت تایرهای فرسوده (EOLTs) ثابت شده است. این روش به استفاده از پسماند تایرهای جامد میپردازد و چهار محصول ثانویه ارزشمند با حداقل تأثیر زیستمحیطی تولید میکند. این بررسی بر روی کربن سیاه بازیابی شده (rCB) حاصل از پیرولیز EOLTs تمرکز دارد که خواص قابل مقایسه با کربن سیاه تجاری (CB) و پتانسیل آن به عنوان تقویتکننده پلیمری را نشان میدهد.

این بررسی، تحقیقات قبلی در مورد ظرفیت تقویتکنندگی rCB در پلیمرهای مختلف را خلاصه کرده و آن را با ظرفیت تقویتکنندگی CB تجاری(N330 و N550) مقایسه میکند. بر اساس این مطالعات، کار فعلی یک سیستم طبقهبندی جدید برای کربن سیاه پیشنهاد میکند و شامل تجزیه و تحلیل SWOT از استفاده از rCB به عنوان تقویتکننده در کامپوزیتهای پلیمری است. تجزیه و تحلیل SWOT با هدف راهنمایی سازمانها برای درک مزایا و چالشهایی است که باید قبل از پذیرش این ماده در کاربردهای خود به آنها پرداخته شود.

در نتیجه، rCB پتانسیل جایگزینی نسبی برخی از گریدهای تجاری CB را نشان داده است. تأکید بیشتر بر این حوزه میتواند rCB را به عنوان جایگزینی مناسب برای CB در پلیمرها قرار دهد. بنابراین، تحقیقات آینده باید بر ایجاد رویههای استاندارد برای اندازهگیری کیفیت rCB و بهینهسازی شرایط پیرولیز متمرکز شود. این بهینهسازی با کاهش محتوای خاکستر و ناخالصیها، که در حال حاضر بازار rCB را برای کاربردهای تجاری محدود میکنند، خلوص آن را افزایش میدهد.

علاوه بر این، از مطالعات بسیاری مشخص شده است که عوامل زیادی بر پیرولیز روغنهای پایه تایر (EOLTs) تأثیر میگذارند، از جمله فناوری، تجهیزات، شرایط عملیاتی و ترکیب مواد اولیه تایر. پیرولیز تحت فشار، نوید تولید محصولات نفتی و زغالی با کیفیت بالا را در عین انتشار آلایندههای کمتر میدهد. با این حال، این روش هنوز عمدتاً در مرحله تحقیق است و نیاز به بررسی بیشتر دارد.

علاوه بر این، اکثر تحقیقات فعلی در مورد زغال تایر در مراحل اولیه خود است و اغلب به تجزیه و تحلیل فنی و اقتصادی دقیقتری از قابلیت تجاری آن نیاز دارد. پرداختن به این شکافهای تحقیقاتی به توسعه CB بدون سوخت فسیلی کمک میکند، که میتواند به عنوان تقویتکننده در توسعه کامپوزیتهای پلیمری مورد استفاده قرار گیرد و منجر به مواد سبزتر و پایدارتر شود.

علاوه بر بهینهسازی فنی کوتاهشده، انتظار میرود نوآوریهای میانرشتهای و حوزههای کاربردی نوظهور، کاربرد rCB را بیش از پیش بهبود بخشند. ابزارهای پیشرفته مانند هوش مصنوعی (AI) و یادگیری ماشین (ML) میتوانند از کنترل بلادرنگ پارامترهای پیرولیز، مانند دمای راکتور و زمان اقامت، پشتیبانی کنند تا بازده و ثبات کیفیت را بهبود بخشند. مدلهای ML همچنین پتانسیل پیشبینی رفتار مکانیکی و حرارتی کامپوزیتهای rCB/پلیمر را ارائه میدهند، طراحی مواد را تسریع کرده و تلاشهای تجربی را کاهش میدهند.

از نظر کاربردی، rCB به طور فزایندهای به عنوان یک پرکننده پایدار در کامپوزیتهای لاستیکی و ترموپلاستیک مورد استفاده قرار میگیرد. با اصلاح سطح مناسب و استراتژیهای ترکیبی، عملکرد آن میتواند به vCB نزدیک شود. این پیشرفتهای بین رشتهای به کامپوزیتهای سفارشیتر و با کارایی بالا کمک میکند و جایگاه rCB را در کاربردهای پلیمری صنعتی تقویت میکند.

در این مقاله از اختصارات زیر استفاده شده است:

EOLTs لاستیکهای فرسوده

TDPs محصولات مشتق شده از لاستیک

rCB کربن سیاه بازیافتی

CB کربن سیاه تجاری

vCB کربن سیاه ویرجین

sCB کربن سیاه پایدار

CAGR نرخ رشد سالانه ترکیبات

OTR خارج از جاده

EPR مسئولیت تولیدکننده گسترده

TDA سنگدانه مشتق شده از لاستیک

TDF سوخت مشتق شده از لاستیک

HHV ارزش حرارتی بالا

HTP پتانسیل سمیت انسانی

ADP پتانسیل تخلیه غیرزیستی

TPO روغن پیرولیز لاستیک

TPC زغال پیرولیز مشتق شده از لاستیک

اهداف توسعه پایدار SDGs

PEDOT پلی (3،4-اتیلن دی اکسی تیوفن)

PEEK پلی اتر اترکتون

PTFE پلی تترافلوئورواتیلن

HDPE پلی اتیلن با چگالی بالا

LIKE پلی (اتیلن ایمین)

PAN پلی (اکریلونیتریل)

HELP پلی (اکریلونیتریل-کو-بوتادین)

CF الیاف کربن

CNTs کربن نانولولهها

XRF فلورسانس اشعه ایکس

XRD پراش اشعه ایکس

FTIR طیفسنجی مادون قرمز تبدیل فوریه

AS میکروسکوپ الکترونی روبشی

PSD توزیع اندازه ذرات

SBET مساحت سطح ویژه

ASTM انجمن آزمایش و مواد آمریکا

LCC هزینه چرخه عمر.