به گزارش «لاستیک پرس» در حالی که افزایش سرسام آور قیمت سوخت به سرفصل های ملی تبدیل می شود، سایر هزینه های تولید در صنعت تایر نیز به همان نسبت افزایش یافته است. قیمت تایرهای سواری و تجاری نسبت به سال 2020 در حدود 40 تا 45 درصد افزایش یافته و این امر روی هزینه های حمل و نقل در سراسر جهان اثر مستقیم بر جای گذاشته است. این در حالی است که صنعت خودروسازی در تلاش است تا فرآیندها، شیوه ها و محصولات پایدار را تولید کند، بطوریکه تا سال 2050 میزان تولید کربن به صفر برسد.

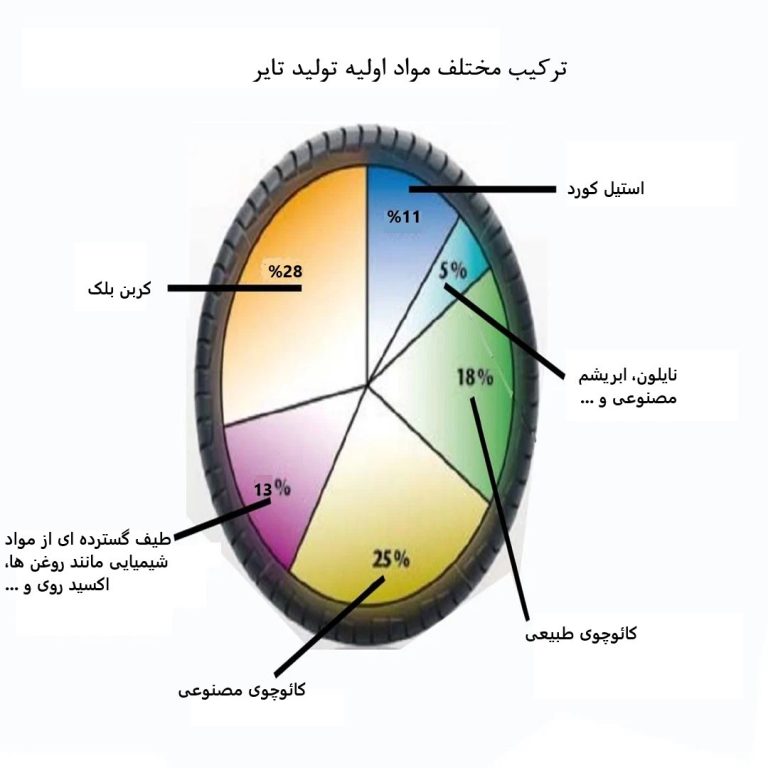

بر این اساس قطعات سبک وزن، استفاده از مواد تجدیدپذیر و جایگزینی موتورهای احتراقی با نیروی الکتریکی به حوزههای مورد توجه تولیدکنندگان تجهیزات اصلی خودرو (OEMs) تبدیل شده اند. این در حالی است که تقریبا نیمی از وزن یک تایر از موادی ساخته شده که اکثر آنها مصنوعی هستند. به عنوان مثال در مجموع، هشت نوع کربن سیاه – یک ماده به خصوص ناپایدار – در محصول نهایی استفاده می شود؛ نایلون، پلی استر، فولاد به علاوه مواد شیمیایی از جمله موم ها، روغن ها و رنگدانه ها و … همگی در تولید تایر به کار می روند که همه این مواد اولیه در سه سال گذشته و همزمان با رشد بهای نفت و هزینه های حمل و نقل در جهان با رشد روبرو شده است و این در حالی است که حتی کائوچوی طبیعی نیز به دلیل کاهش تولید و عرضه ها با رشد قیمت روبرو شده است.

پلی استرهای مهندسی

یکی از مواد حیاتی برای اکثر انواع تایر، طناب لاستیک از پلی آمید است. پارچه طناب لاستیک پلی آمیدی که بخش زیادی از چارچوب تقویتی تایرهای بایاس را در بر می گیرد و همچنین بستر اتصال خوبی برای پرکننده لاستیکی و کربن سیاه است.

حدود 5 درصد از هر تایر با استفاده از فیلامنت با استحکام بالا از جمله پلی استر، پلی آمید یا ابریشم مصنوعی تولید می شود و در حالی که به طور سنتی با استفاده از محصولات پتروشیمی در گذشته تولید می شد، گزینه های بازیافتی به تدریج در دسترس قرار گرفت.

Teijin در سال 2008 اولین پارچه طناب لاستیک جهان را با الیاف پلی استر بازیافت شده شیمیایی عرضه کرد. این شرکت ژاپنی در سال 2022 همان محصول را مجدداً عرضه کرد، اما فاقد فرمالدئید رزورسینول – که معمولاً به عنوان سیمان قرمز روسیه شناخته می شود. تیجین میگوید این نوآوری – که به جای آن به ترکیب پلیمری چسبنده متکی است – محصول سازگارتر با محیط زیست را ارائه میکند.

تایرساز فرانسوی میشلن و شرکت بیوشیمی کاربیوس مستقر در فرانسه فرآیند تولید الیاف PET با مقاومت بالا برای استفاده از بند ناف تایر را در سال 2021 با استفاده از فناوری بازیافت نوآورانه تأیید کردهاند. فرآیند بازیافت آنزیمی کاربیوس، PET موجود در طیف وسیعی از پلاستیکها و منسوجات از جمله بطریهای نوشیدنی و لباسهای پلی استر را از بین میبرد.

کربن سیاه

تقریباً 1.5 تن مواد اولیه فسیلی و مقادیر زیادی آب برای تولید یک تن کربن سیاه استفاده می شود و این فرآیند می تواند تا سه تن CO2 تولید کند. بر اساس گزارش گروه هلدینگ شیمی میتسوبیشی (MCHG)، علیرغم سازگاری مشکوک به محیط زیست، بازار جهانی کربن سیاه تا سال 2025 به 26 میلیارد دلار خواهد رسید که از رشد 6 درصدی سالانه حکایت دارد.

اوایل سال جاری، Origin Materials با MCHG همکاری کرد تا کربن هیدروترمال خود (HTC) را به آنالوگ های با کارایی بالا از مواد کربن سیاه مخصوص برای کاربردهای تایر تبدیل کند. فرآیند شیمی کاتالیزوری Origin، HTC – و 5-chloromethyfurfural (5-CMF) – را از مواد اولیه زیست توده چوبی تولید می کند و یک کارخانه در مقیاس تجاری در کانادا در حال ساخت است.

نوسانات قیمت بوتادین

یک عنصر کلیدی در کائوچوی مصنوعی مورد استفاده در تایر ، بوتادین است که به طور سنتی از طریق پالایشگاه های پتروشیمی به عنوان محصول جانبی تولید اتیلن ایجاد می شد. با این حال، تولیدکنندگان اتیلن به دلیل فراوانی گاز شیل در سال های گذشته به سمت مواد اولیه سبکتر روی آوردند و نوسانات بعدی در قیمت بوتادین در سطح جهانی زمینه ای برای ادامه این تحولات است.

در این بین حرکت از کائوچوی مصنوعی مبتنی بر مواد نفتی به سمت محصولات 100 درصد زیستی، هدف شرکت شیمیایی لهستانی سینتوس بود که در اوایل سال 2022، این شرکت طرح خود را برای کارخانه بیو بوتادین در جنوب لهستان استارت خورد که تا سال 2026، از فناوری استخراج بوتادین با مجوز BASF از طریق Lummus Technology استفاده خواهد گرفت. شرکت Synthos and Lummus’s Green Circle در حال توسعه فرآیند تولید بیو بوتادین با استفاده از مواد اولیه زیستی اتانول است.

سینتوس در سال 2012 شروع به توسعه فرآیند زیست بوتادین خود کرد و با همکاری شرکت Global Bioenergies فرانسه برای تولید بوتادین از طریق کم آبی آنزیمی اقدام کرد. این تحقیق منجر به تولید آزمایشی کارخانه در دسامبر 2015 برای آزمایش کاتالیزور در مقیاس بزرگتر شد. طبق گزارش ها، نتیجه امیدوارکننده باعث شد تا شرکت این سطح بعدی از توسعه فناوری را با Lummus آغاز کند.

این در حالی است که یک تولید کننده مواد شیمیایی مستقر در هلند ETB Global BV و Trinseo نیز برای تجاری سازی فرآیند بوتادین زیستی که از مواد اولیه اتانول استفاده می کند، مشارکت می کنند.

پروژههای تحقیق و توسعه زیست بوتادین قبلی شامل همکاری میشلن با IFP Energies Nouvelles (IFPEN) و Axens تحت پروژه BioButterfly است. تاسیسات این سه در سایت میشلن در نزدیکی بوردو بود که چندین سال آزمایش های متعدد را پشت سر گذاشت و به دنبال آن صدها گرم بیو بوتادین به صورت آزمایشی تولید شد.

لاستیک مشتق شده از درختچه های بیابانی

علاوه بر موضوعات فوق، بریجستون آمریکا به دنبال استفاده از یک درختچه بیابانی مقاوم در برابر خشکسالی به نام گوایول به عنوان منبع داخلی جدید کائوچوی طبیعی برای تولید تایر است و موسسه ژنوم مشترک وزارت انرژی ایالات متحده به بریجستون کمک هزینه تحقیقاتی را برای پیشبرد این نوآوری اعطا کرده است.

بریجستون بیش از 100 میلیون دلار سرمایه گذاری کرده و اولین تایر لاستیکی مشتق شده از گوایول را در سال 2015 تولید کرده است. در همین مسیر کشاورزان مرکز آریزونا موافقت کردند که 200 هکتار از گوایول را از طریق همکاری با این شرکت بکارند و در سال های اخیر، بریجستون لاستیکهای مسابقهای ساخته شده با لاستیک گوایول را که در مرکز تحقیق و توسعه آریزونا رشد و پردازش شده بود، معرفی کرده و به کار گرفته است.

در همین حال، شرکت Goodyear Tire & Rubber بخشی از مواد نفتی را با ترکیب روغن سویا با پایه زیستی در برخی از تایرهای اتوبوس شهری خود جایگزین کرده است. جایگزینی 11 اونس مایع روغن فسیلی با روغن سویا در هر تایر، مصرف نفت ناوگان 1600 اتوبوسی را 20 بشکه کاهش می دهد.

لاستیک های قاصدک

سازنده تایر گودیر که توسط وزارت دفاع ایالات متحده، آزمایشگاه تحقیقات نیروی هوایی و BioMADE تأمین مالی می شود، در حال توسعه ماده اولیه طبیعی از گونه خاصی از قاصدک است که به عنوان جایگزینی برای درختان کائوچوی طبیعی ایجاد شده است.

بیش از 90 درصد از کائوچوی طبیعی امروزی جهان از لاتکس حاصل از درختان کائوچو که عمدتاً از کشورهای گرمسیری تهیه می شوند، ساخته می شود. آنها باید هفت سال از رشد این درختان حمایت کنند تا لاتکس مورد نیاز برای تولید لاستیک را برداشت کنند؛ در حالی که قاصدک ها را می توان هر شش ماه یک بار برداشت و در دماهای ملایم تر رشد کرد.

کنتیننتال در کنار موسسه Fraunhofer در حال بررسی پتانسیل این روش هستند. این دو در حال توسعه تولید یک نوع تایر مبتنی بر گیاه قاصدک هستند؛ تنها گیاهی که علاوه بر کائوچو (هیوا) و درختچه گوایول، لاستیک طبیعی باکیفیت تولید می کند.