مترجم : کاظم مقدمیان

- مقدمه

با توسعه سریع صنعت حمل و نقل، تقاضا برای تایر در حال افزایش است که منجر به تولید مقدار زیادی ضایعات تایر می شود. اگر تایرهای ضایعاتی به درستی به چرخه طبیعت وارد نشوند، برای محیط زیست بسیار مضر خواهند بود. بدین لحاظ، نحوه برخورد با تایرهای ضایعاتی بیش از پیش مورد توجه قرار گرفته است. در حال حاضر، روشهای بازیافت تایرهای ضایعاتی عمدتاً شامل روکش نمودن، سوزاندن و بازیافت انرژی، پیرولیز حرارتی و بازیافت مواد است. پیرولیز به عنوان یکی از روش های سازگار با محیط زیست و کارآمد برای بازیافت تایرهای ضایعاتی در نظر گرفته می شود.

دوده بازیافت شده (rCB) یک محصول جامد حاصل از پیرولیز تایرهای ضایعاتی است که بین 30 تا 50 درصد از کل محصول پیرولیز را تشکیل میدهد. این محصول عمدتاً از دوده، سیلیس، ترکیبات روی، سولفید و سایر مواد آلی و معدنی تشکیل شده است. استفاده از دوده بازیافتی برای جایگزینی دوده تجاری از نظر فنی امکان پذیر است و می تواند انتشار دی اکسید کربن(CO2) را تا 80 درصد کاهش دهد. با این حال، محتوای خاکستر بالا در دوده بازیافتی معمولاً بر خواص تقویتی آن و زمانی که فضاهای کائوچوی طبیعی و یا کائوچوی استایرن بوتادین با دوده بازیافتی پر شود، تأثیر گذار است.

بنابراین، روشهای زیادی برای کاهش محتوای خاکستر در دوده بازیافتی ایجاد شدهاست. اسیدهیدروکلریک – اسیدهیدروفلوریک، اسیدفلئوسیلیک و اسیدهیدروفلئوریک، اکسیداسیون با آهن سه ظرفیتی(Fe3+) –فلئوتاسیون، و روش های عملیات حرارتی با نمک مذاب برای کاهش موثر محتوای خاکستر دوده بازیافتی استفاده می شوند. با این حال، روشهای بالا بر نحوه استفاده از جزء دوده در دوده بازیافتی تمرکز دارند و نحوه استفاده از ترکیبات روی در دوده بازیافتی را شامل نمیشوند.

در تایرها، اکسید روی (ZnO) یک فعال کننده مهم پخت است و 1٪ تا 2٪ از وزن کل یک تایر را تشکیل می دهد. انتشار اکسید روی از تایرها به محیط زیست تهدیدی برای محیط زیست و سلامت انسان است. برای سلامت انسان، حداکثر مقدار قابل قبول روی در آب آشامیدنی در دستورالعمل های سازمان بهداشت جهانی 3 میلی گرم در لیتر، و حداکثر مقدار روی توصیه شده در قانون آب پاک(EPA) 5 میلی گرم در لیتر، و در جدول معیارهای سلامت انسان حداکثر 7.4 میلی گرم در لیتر قید شده است. بنابراین، چگونگی امکان کاهش مصرف اکسید روی در تایرها و بازیافت ترکیبات روی از تایرهای ضایعاتی توجه زیادی را به خود جلب کرده است. سان(Sun) با افزودن نقطه ای کربن خام در کامپوزیت های کائوچوی طبیعی / سیلیس، میزان اکسید روی را حداقل تا 40 درصد کاهش داد. کارلی(Carli) از روان کننده های ارگانیک برای جایگزینی اکسید روی در کامپاوند آج استفاده کرد. افزایش روی به خاک رس، با موفقیت در ترکیبات لاستیکی برای کاهش بارگذاری مقدار اکسید روی بکار رفت. لی(Li) اکسید روی را با بکارگیری اسید نیتریک از تایرهای ضایعاتی بازیافت کرد. شن(Shen) دریافت که سولفید روی (ZnS) در دوده بازیافتی می تواند نقش مهمی در جذب Hg0 داشته باشد. ژو(Zhou) با کاربری پیوند ارگانیک گوگرد و سولفید روی در دوده بازیافتی، برای احیای توده جرمی مواد ناپایدار کم اکسیده شده استفاده کرد. جونز(Jones) دریافت که اکسید روی و سولفید روی در دوده بازیافتی می توانند کاتالیزور فعالسازی دوده بازیافتی در گازکربنیک(CO2) شوند.

کائوچوی برومو بوتیل(BIIR) دارای نفوذپذیری کم هوا و واکنش پذیری بالایی است و اغلب برای تولید آستر داخلی(Inner liner) تایرهای بدون تیوب و محصولات ضربه گیر استفاده می شود. به منظور بهبود ایمنی تایرها، آسترهای داخلی خود ترمیم شونده و قابل بازیافت هم براساس برموبیوتیل توسعه یافته است. گوگرد، فنولیک رزین فعال و اکسید روی از عوامل اصلی پخت بروموبیوتیل هستند. اکسید روی همچنین یک عامل هم افزایی ضروری گوگرد برای کاهش برگشت پذیری پخت و بهبود مقاومت در برابر پیری برموبیوتیل است. جاسنا(Jasna) دریافت که مقدار کمی از سولفید روی(ZnS) می تواند حداکثر گشتاور پخت، استحکام کششی و مدول کائوچوی استایرن-بوتادین کلره شده را افزایش دهد زیرا سولفید روی با کائوچوی استایرن- بوتادین کلره شده می تواند واکنش بدهد.

ترکیبات روی اجزای اصلی خاکستر در دوده بازیافتی هستند. در این مطالعه، نحوه استفاده بهینه از ماده سولفید روی در دوده بازیافتی و زمانیکه برای جایگزینی دوده N660 تجاری بکار می رود، مورد مطالعه و دقت قرار گرفت. همچنین ساختار و ترکیبات شیمیایی دوده بازیافتی تجزیه و تحلیل شده و تأثیر سولفید روی بر واکنش پخت بروموبیوتیل مورد مطالعه قرار گرفت. در کائوچوی برومو بیوتیل، دوده تجاری N660 و اکسید روی با دوده بازیافتی جایگزین شدند و روشی کارآمد و ساده برای تحقق بخشیدن به استفاده از اجزای روی در دوده بازیافتی از تایرهای ضایعاتی ارائه شد که میتواند توسعه پایدار تایرها را ارتقا دهد.

- بخش تجربی

- مواد

بروموبیوتیل 2828، با مونی ویسکوزیته 32.0 ± 4.0، و محتوای برم 2.00 درصد، از شرکت پتروشیمی شاندونگ جینگبو، دوده N660 توسط شرکت کابوت، دوده بازیافتی (rCB) با استفاده از کوره پیرولیز تایرهای ضایعاتی آزمایشگاه دانشگاه ژجیانگ تولید شده که ویژگیها و جزئیات آن در مطلب ارائه شده است. مساحت کل سطح BET برای دوده N660 و دوده بازیافتی(rCB) به ترتیب 40 و 99 m3/g بود. سولفید روی(ZnS) با خلوص 99 درصد توسط شرکت آداماس، روغن پارافین، اکسید روی، اسید استئاریک، گوگرد و شتاب دهنده هم 2،2′-دی بنزوتیازول دی سولفید (DM) بودند.

- آماده سازی جزئیات ترکیبات برموبیوتیل (BIIR)

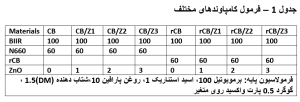

جدول 1 فرمولاسیون ترکیبات مختلف را نشان می دهد. ابتدا BIIR، N660/rCB، اسید استئاریک و روغن پارافین به مخلوط کن اضافه شده و به مدت 5 دقیقه در دمای 60 درجه سانتی گراد، با سرعت روتور 60 دور در دقیقه و ضریب پر شدن 0.75 مخلوط شد. ترکیب بهدستآمده، ZnO، گوگرد و DM روی آسیاب دو رول(میل) مخلوط شدند. ترکیبات به مدت 24 ساعت در دمای اتاق نگهداری شدند و سپس در دمای 160 درجه سانتی گراد و 10 مگاپاسکال با زمان (t90 + 2) دقیقه پخت شدند، ضخامت نمونه 1 میلی متر بود.

- آماده سازی کامپاوندهای برموبوتیل

برای تأیید اینکه نمکهای روی میتوانند در دوده بازیافتی با برموبیوتیل اتصالات عرضی(crosslink) ایجاد کنند، ترکیبات برموبیوتیل تهیه شده اند. سولفید روی باید ترکیب اصلی خاکستر در دوده بازیافتی باشد، بنابراین، تأثیر سولفید روی و ترکیبات روی در دوده بازیافتی بر ایجاد واکنش اتصالات عرضی برموبیوتیل مورد مطالعه قرار گرفت. ابتدا، به منظور بررسی توان ایجاد اتصال عرضی سولفید روی با برموبیوتیل، و مقایسه تأثیر اکسید روی و سولفید روی بر واکنش پخت برموبیوتیل، اکسید روی و سولفید روی به کامپاوند BIIR/N660 به ترتیب اضافه شدند. فرمول اولیه برموبیوتیل 100 پارت، دوده تجاری(N660) به میزان 60 پارت، اسید استئاریک 1 پارت، روغن پارافین 10 پارت بود. افزودن اکسید روی و سولفید روی به ترتیب 0، 0.25، 0.5، 1، 2، 4، 6 و 8 پارت بود. فرآیند اختلاط همانند بخش 2.2 بود و سولفید روی بر روی میل اضافه و مخلوط گردید.

سپس به منظور بررسی تأثیر دوده N660، اکسید روی، سولفید روی و ترکیبات روی موجود در دوده بازیافتی بر واکنش ایجاد اتصالات عرضی برموبوتیل، سولفید روی 5 پارت، اکسید روی 4.6 پارت، (که همان مقدار روی در 60 پارت دوده بازیافتی بود) 60 پارت دوده N660، 5.5 پارت سولفید روی(4.6 پارت اکسید روی) و 60 پارت دوده N660، 60 پارت دوده بازیافتی به ترتیب در کامپاوند برموبوتیل با 1 پارت استئاریک اسید اضافه شدند. این کامپاوندها به ترتیب BIIR/5.5ZnS، BIIR/4.6ZnO، BIIR/60N660، BIIR/60rCB، BIIR/5.5ZnS/60N660 و BIIR/4.6ZnO/60N660 نامیده شدند. سپس کامپاوندهای BIIR/5.6ZnS و BIIR/4.6ZnO در دمای 160 درجه سانتی گراد به مدت 0، 5 و 24 دقیقه پخت شدند و نمونه ها در طیف سنج مادون قرمز (ATR-FTIR) بازتاب کلی ضعیف شده داده و مشخص شدند(طیف سنجی شدند).

- مشخصات

منحنی های پخت و چگالی اتصالات عرضی کامپاوند های مختلف بر روی منحنی های پخت رئومتر (RPA2000)- Alpha Technologies USA، در دمای 160 درجه سانتی گراد، 170 درجه سانتی گراد و 180 درجه سانتی گراد، و زمان 60 دقیقه، با فرکانس 1 هرتز و کرنش 7 درصد بود. میزان برگشت پخت طبق رابطه (1) محاسبه شد.

که در آن:

MH بیشینه نیروی کشش (torque) و ML کمینه نیروی کشش (torque) و M60 هم نیروی کشش در دقیقه شستم پخت است.

چگالی اتصالات عرضی کامپوزیت ها بر اساس ASTM D6814 اندازه گیری شد، حلال سیکلوهگزان بود، و ضریب برهمکنش پلیمر-حلال χ1 0.44 است.

پیری اکسیداتیو حرارتی، مقاومت در برابر پیری اکسیداتیو حرارتی کامپوزیت های بروموبوتیل در یک آون با دمای 100 درجه سانتیگراد و با مدت 48 ساعت اندازه گیری شد. ضریب پیری (k) نشان دهنده مقاومت حرارتی اکسیداتیو پیری کامپوزیت ها با رابطه (2) محاسبه شد.

f0 و f1 نشان دهنده استحکام کششی و ازدیاد طول در هنگام شکست قبل و بعد از پیری اکسیداتیو حرارتی است.

خواص مکانیکی طبق استاندارد ASTM D624، خواص مکانیکی کامپاوندها بر روی یک ماشین استحکام کششی(آزمون تنسایل) با سرعت 500 میلی متر بر دقیقه آزمایش شد.

تجزیه و تحلیل حرارتی (Termogravimetric (TGA)) با نرخ افزایش گرمای 20 درجه سانتیگراد در دقیقه بود. دما از 50 درجه سانتیگراد به 550 درجه سانتیگراد در اتمسفر نیتروژن و از 550 درجه سانتیگراد به 800 درجه سانتیگراد در جو هوا افزایش یافت.

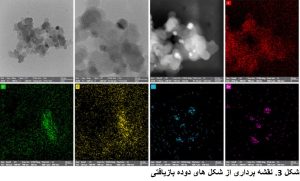

روبش(اسکن) میکروسکوپ الکترونیک ((SEM)-Scanning electron microscope) ترکیب دوده بازیافتی با پاشش(اسپری) طلا و تجزیه و تحلیل در میدان انتشار میکروسکوپ الکترونیک با ولتاژ شتاب 10 کیلو ولت آشکار و مشاهده شد.

عناصر روی سطح دوده بازیافتی توسط طیفسنج پراکندگی انرژی (Energy Dispersive Spectrometer (EDS)) بر روی میکروسکوپ الکترونیک (Arpeo 2 S) جفت شده (کوپل شده) با طیفسنج پلاسمای القایی (ICP، Avio 500) تجهیز پراش (پرتابگر) اشعه ایکس (XRD) که روی D8 Advance در محدوده θ 2 بین 10 تا 80 درجه تنظیم بود، آنالیز و انجام شد.

میکروسکوپ الکترونی انتقالی (Transmission Electron Microscopy -TEM) دوده تجاری(N660) و دوده بازیافتی (0.1%) به اتانول بی آب اضافه شد و به مدت 45 دقیقه در محیط تابش اولتراسونیک توزیع و پراکنده شد. سپس روی یک فیلم کربنی ریخته و توزیع شد. مورفولوژی دوده با استفاده از میکروسکوپ الکترونیک انتقالی (Talos F200X G2) آشکار و نحوه پراکندگی(توزیع) عنصر دوده با طیفسنج پراکندگی انرژی(EDS) مشاهده شد.

نفوذپذیری اکسیژن کامپاوندها در آزمون گر نفوذپذیری گاز مدل 216 (شرکت Labthink) مطابق با استاندارد ASTM D3985-02 اندازه گیری شد.

- نتایج و بحث ها

- توزیع اندازه ذرات و تجزیه و تحلیل حرارتی TGA)) دوده N660 و دوده بازیافتی

اندازه ذرات یکی از عوامل اصلی موثر بر خواص تقویتی پرکننده ها در لاستیک است. به طور کلی، اندازه ذرات کوچکتر پرکننده، خواص تقویتی بهتری از آن پرکننده ارایه میدهد.

شکل 1(a) منحنی های توزیع اندازه ذرات دوده N660 و دوده بازیافتی را نشان می دهد.

توزیع اندازه ذرات دوده بازیافتی بسیار گسترده تر از N660 بود ولی اندازه ذرات N660 نسبتا کوچکتر از دوده بازیافتی بود. همانطور که در شکل 2.1 نشان داده شده است، سطح کل BET دوده N660 و دوده بازیافتی(rCB) به ترتیب 40 و 99 m3/g و دوده بازیافتی سطح بالاتری نسبت به دوده N660 داشت. دوده بازیافتی عمدتاً از کربن های مختلف، سیلیکاها پر شده در آج و دیواره جانبی تایر، مانند دوده های N110، N234، N330، N550 تشکیل شده بود، که منجر به توزیع اندازه ذرات و مساحت سطح کل BET دوده بازیافتی و بزرگتر از دوده N660 می شود. ترکیبات معدنی و بقایای کربنی متصل به سطح دوده ممکن است اندازه ذرات دوده بازیافتی را افزایش دهند.

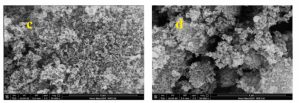

شکل 1. منحنی های توزیع اندازه ذرات (a)، منحنی های تجزیه و تحلیل حرارتی (b) دوده N660 و دوده بازیافتی، منحنی های میکروسکوپیک دودهN660 (c) و دوده بازیافتی (d)

اجزاء خاکستر در دوده بازیافتی از مواد معدنی مانند سیلیکا و ترکیبات روی تشکیل شده است که عمدتاً از اکسید روی، سیلیس و گوگرد اضافه شده به لاستیک تایر به دست میآید. مقدار خاکستر با افزایش سیلیکا در لاستیک ها افزایش می یابد. از طرف دیگر دوده N660 از طریق تجزیه حرارتی یا احتراق ناقص مواد هیدروکربنی تولید می شود که معمولاً حاوی کمتر از 1٪ خاکستر است. شکل 1(b) منحنی هایTGA دوده N660 و دوده بازیافتی را نشان می دهد، که حاکیست میزان خاکستر باقی مانده در دوده N660 کمتر از 1% است در حالی که میزان خاکستر در دوده بازیافتی به حدود 20% می رسد.

- تجزیه و تحلیل روبش(اسکن) میکروسکوپی الکترونیک (SEM) / طیف سنج پراکندگی انرژی(EDS) و طیف سنج القایی پلاسما (Inductively Coupled Plasma spectrometer-(ICP))

شکل 1(c,d) میکروگراف های دوده N660 و دوده بازیافتی نشان می دهد. ذرات دوده N660 به طور یکنواختتری در مقایسه با ذرات دوده بازیافتی توزیع شده اند درحالیکه ذرات دوده بازیافتی تجمع آشکارتری را نشان میدهند. این مشاهدات با نتایج شکل 1(a) مطابقت دارند.

جدول 2 عناصر محتوایی دوده N660 و دوده بازیافتی را که از EDS و ICP بدست آمده را نشان می دهد. مقدار کمی از عناصر اکسیژن و گوگرد در دوده N660 وجود داشت. عنصر گوگرد عمدتاً از سولفید موجود در مواد خام دوده و عنصر اکسیژن عمدتاً به شکل گروه های حاوی اکسیژن در لبه ورقه کربن بودند. در دوده بازیافتی، عناصر O، Zn، Si و S بیشتری از دوده N660 را شامل بود. عناصر O و Si عمدتاً از سیلیس اضافه شده در لاستیک تایر و عناصر S و Zn عمدتاً از عوامل پخت، گوگرد و اکسید روی فعال کننده میآیند. بیش از نیمی از عنصر S و تقریباً تمام عنصر روی در لاستیک اصلی تایر، پس از تجزیه در اثر پیرولیز حرارتی در دوده بازیافتی باقی مانده است. مقدار عناصر منیزیم، کلسیم، و روی اندازهگیری شده با ICP بیشتر از EDS بود، و عمدتاً به این مطلب ارتباط پیدا میکند که EDS عمدتاً میتواند ترکیبات را در سطح دوده بازیافتی اندازهگیری کند.

- میکروگراف دوده N660 و دوده بازیافتی

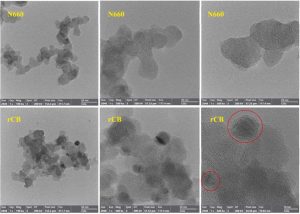

مورفولوژی دوده N660 و دوده بازیافتی توسط میکروسکوپ الکترونیک انتقالی (TEM) مشاهده شد. همانطور که در شکل 2 نشان داده شده است، در مقایسه با ذرات دوده N660، ذرات دوده بازیافتی تجمع آشکارتری داشتند و برخی مناطق کریستالی (همانطور که در دایره قرمز نشان داده شده است) روی سطح ذرات دوده در دوده بازیافتی وجود داشت. آن مناطق کریستالی باید از اکسید روی یا سولفید روی تشکیل شده باشد.

شکل 2. میکروگراف دوده N660 و دوده بازیافتی با میکروسکوپ الکترونی انتقالی (TEM) و بزرگنمایی های مختلف.

اجزای دوده بازیافتی با نقشه برداری با وضوح بالا با میکروسکوپ الکترونی انتقالی تجزیه و تحلیل شد. همانطور که در شکل 3 نشان داده شده است، مناطق کریستالی در شکل 2 عمدتاً از عناصر روی و گوگرد تشکیل شده اند، که نشان می دهد سولفید روی در دوده بازیافتی وجود دارد و اندازه ذرات آن حدود 10-20 نانومتر است. حالت های توزیع عناصر سیلیس و اکسیژن تقریبا مشابه بود، به این معنی که اکسید سیلیس (SiO2) در دوده بازیافتی وجود داشت.

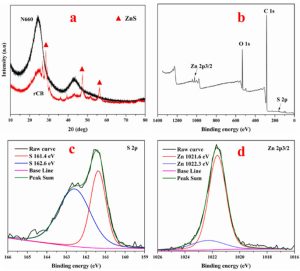

- طیف های (X-ray diffraction-(XRD)) و (X-ray photoelectron spectroscopy-(XPS))

شکل 4 (a) الگوهای XRD دوده N660 و دوده بازیافتی را نشان می دهد. برای دوده N660، دو قله پراش(انکسار) آشکار در دمای 25 درجه و 44 درجه وجود داشت که نشان دهنده لایههای گرافیت مانند در دوده است. برای دوده بازیافتی، قله های پراش(انکسار) در دمای 28 درجه، 48 درجه و 56 درجه واقع شده و نشان دهنده سولفید روی است که توسط یک سری واکنش های پیچیده بین اکسید روی و گوگرد در طول فرآیند پیرولیز تولید می شود. شکل 4(b) طیف اسکن گسترده XPS است، شکل 4(c) و (d) طیف های گوگرد(S 2p) و طیف روی (Zn 2p3/2) در دوده بازیافتی را نشان می دهد. قله های( eV 161.4 و 162.6 ) نشان دهنده و مربوط بهS2- در سولفید روی است. قله قوی در(eV 1021.6) مربوط است به ( Zn2+) حاضر در سولفید روی بود، و قله در( eV 1022.3) مربوط به ( +Zn2) حاضر در اکسید روی بود. بنابراین، ترکیب اصلی روی بصورت سولفید روی بود و مقدار کمی از اکسید روی هم در دوده بازیافتی وجود داشت.

شکل 4. (a) الگوهای XRD دوده N660 و دوده بازیافتی ، (b)طیف اسکن گسترده XPS ، (c)طیف S 2p ، و (d) طیف Zn 2p3/2 دوده بازیافتی

- تایید اتصالات عرضی سولفید روی(ZnS) در برمو بیوتیل(BIIR)

اکسید روی یکی از عوامل اصلی پخت برموبیوتیل است. و این می تواند با مقدار کمی هیدروژن برومید در داخل کائوچوی برموبیوتیل واکنش داده و برمید روی را تشکیل دهد. برماید روی واکنش کاتیونی پیوندهای مضاعف را در زنجیره مولکولی کائوچوی برموبیوتیل آغاز کرده تا پیوندهای متقابل کربن – کربن (C-C) پایدار ایجاد کند.

برمید هیدروژن همچنین می تواند بعنوان کاتالیزور، هیدروژن هالید را از کائوچوی برموبیوتیل حذف کرده تا ساختار دایین(diene) مزدوج شده را تشکیل دهد که سبب افزایش احتمال واکنش اتصالات عرضی است.

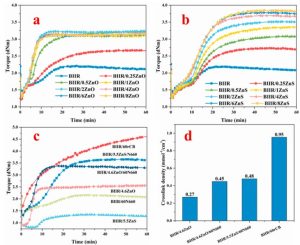

شکل 5 (b , a) منحنی های پخت کامپاوندهای BIIR/N660 را با اضافه کردن مقادیر مختلف اکسید روی و سولفید روی را نشان می دهد. همانطور که در شکل 5 (a) نشان داده شده است، حداکثر گشتاور (MH) ترکیبات با افزایش اکسید روی از 0 به 0.5 پارت، به طور قابل توجهی افزایش می یابد اما این افزایش با افزایش بیشتر آن از 0.5 به 8 پارت، کم و حاشیه ای بود. در مقابل، شکل 5(b) افزایش مداوم MH را با افزایش مقادیر سولفید روی از 0 به 4 پارت نشان می دهد. به خصوص، زمانی که بارگذاری سولفید روی0.25 پارت بود، افزایش قابل توجهی در حداکثر گشتاور (MH) وجود داشت. همانطور که افزایش مقدار سولفید روی از 4 پارت به 8 پارت افزایش یافت، مقدار حداکثر گشتاور (MH) کم شده و حداقل بود، که این به دلیل اشباع سایتهای فعال در کائوچوی برموبیوتیل بود. این مشاهدات نشان می دهد که سولفید روی (ZnS) به طور موثری اتصالات عرضی کامپاوند BIIR/N660 انجام میدهد.

شکل 5. (a)منحنی های پخت کامپاوندهای BIIR/N660 را با افزودن مقادیر مختلف اکسید روی ، (b)منحنی های پخت را با سولفید روی، (c) چگالی اتصالات عرضی کامپاوندهای مختلف، و (d) کامپاوندهای مختلف را با محتوای روی یکسان نشان میدهند.

جهت تایید اینکه ترکیبات روی در دوده بازیافتی، میتوانند با برموبیوتیل اتصالات عرضی ایجاد کنند، در شکل 5 (c) و جدول 3 منحنیها و دادهها پخت برای کامپاوندهای مختلف با محتوای ترکیبات روی مشابه با دوده بازیافتی (دارای 6.1٪ روی همانطور که در جدول 2 نشان داده شده است) ارائه شده است. مقایسه کامپاوند بروموبیوتیل با 5.5 پارت سولفید روی، و کامپاوند برموبیوتیل با 4.6 پارت اکسید روی نشان از ΔM بالاتر و زمان t90 کوتاهتر را نشان داد، که به واکنش پذیری بالاتر اکسید روی در مقایسه با سولفید روی در ایجاد اتصالات عرضی برموبیوتیل است. گشتاور کامپاوند برموبیوتیل با 60 پارت دوده N660 نیز افزایش آشکاری داشت که ممکن است ناشی از افزایش برهمکنش بین کائوچوی برموبیوتیل با دوده از واکنش جانشینی بین اتم هیدروژن فعال در سطح دوده و اتم برم در BIIR باشد. علیرغم واکنش پذیری بالاتر اکسید روی، کاپاوند برموبیوتیل با 60 پارت دوده و 5.5 پارت سولفید روی همچنان ΔM بالاتری نسبت به کامپاوند برموبیوتیل با 4.6 پارت اکسید روی نشان می دهد، و این از اثر هم افزایی بین سولفید روی و دوده در ایجاد اتصالات عرضی با کائوچوی برموبیوتیل است. علاوه بر این، کامپاوند برموبیوتیل با 60 پارت دوده بازیافتی از پیرولیز، MH و ΔM بالاتری نسبت به کامپاوندهای برموبیوتیل با 60 پارت دوده N660 و 5.5 پارت سولفید روی و کامپاوند برموبیوتیل با 60 پارت دوده N660 و 4.6 پارت اکسید روی نشان داد، تفاوت چگالی اتصالات عرضی نیز روند مشابهی داشت که در شکل 5(d) نشان داده شده است. چگالی اتصالات عرضی کامپاوندهای برموبیوتیل با 5.5 پارت سولفید روی، و برموبیوتیل با 60 پارت دوده N660 بسیار کمتر از سایر کامپاوندها بود، که اندازهگیری آنها با استفاده از روش تورم سیکلوهگزانی دشوار بود. همانطور که در شکل 3 نشان داده شده است، ترکیبات روی در ابعاد نانویی بر روی سطح ذرات دوده در دوده بازیافتی اضافه شدند که منجر به پراکندگی بهتر ترکیبات روی و پخت بهره ور و موثر ترکیبات BIIR شد.

شکل 6(a,c) منحنی های پخت کامپاوند های خالص بروموبیوتیل با اکسید روی و بروموبیوتیل و سولفید روی و شکل 6(b,d) طیف FTIR آنها را در زمان پخت های مختلف نشان می دهد. در شکل 6 (a, c)، مشاهده میشود که اکسید روی و سولفید روی می توانند با برموبیوتیل اتصالات عرضی ایجاد کنند. کامپاوندهای BIIR/ZnO دارای MH بالاتری نسبت به کامپاوندهای BIIR/ZnO هستند، که مربوط به فعالیت بیشتر اکسید روی نسبت به سولفید روی در کامپاوندهای برموبیوتیل هست. در شکل 6 (b, d)، قله های 1541 و 1577 بر سانتی متر( (Cm-1مرتبط با استئارات روی است. برای هر دو کامپاوند قبل از پخت، دو قله مشخص در 1541 و 1577 سانتی متر-1 وجود درد که پس از پخت به مدت 5 دقیقه، قله های 1541 و 1577 بر سانتی متر ضعیف شدند و پس از پخت به مدت 24 دقیقه، دو قله ناپدید شدند. بنابراین می توان چنین استنباط کرد که در طول فرآیند اختلاط، سولفید روی و اکسید روی با اسید استئاریک موجود واکنش داده اند تا استئارات روی را تشکیل دهند و استئارات روی حاصله نیز در طول فرآیند پخت در واکنش پخت برموبیوتیل شرکت کرده اند.

شکل 6. (a) منحنی پخت کامپاوند اکسید روی و برموبیوتیل خالص و (c) منحنی پخت سولفید روی و برموبیوتیل خالص و (b,d) طیف FTIR آنها در زمان پخت های مختلف.

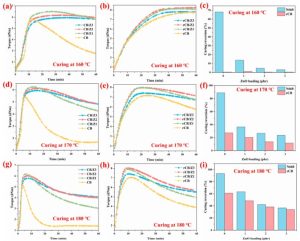

- منحنیهای پخت و خمیدگی برگشت کامپاوندهای برموبیوتیل و دوده N660 و کامپاوند برموبیوتیل و دوده بازیافتی

شکل 7 نشاندهنده منحنی های پخت و میزان برگشت پخت کامپاوند بروموبیوتیل و دوده N660 و کامپاوند بروموبیوتل و دوده بازیافتی را در دماهای مختلف است. همانطور که در شکل 7 (a-d) نشان داده شده است، بازگشت(Reversion) پخت به تدریج با افزایش مقدار اکسید روی در کامپاوند بروموبیوتیل و دوده N660 کاهش یافته، که عمدتاً به این دلیل بود که اکسید روی میتوانست بروموبیوتیل را برای ایجاد پیوندهای کربن کربن (C-C) پایدار به هم متصل کند. همانطور که در شکل 7 (b-e) نشان داده شده است، کامپاوند بروموبیوتل و دوده بازیافتی نسبت به ترکیبات بروموبیوتیل کربنه شده دارای MH بالاتر و منحنی های پخت مسطح تری بودند، زیرا سولفید روی و اکسید روی در دوده بازیافتی وجود داشتند که می توانستند اتصالات عرضی برموبیوتیل را به بوجود آورند. میزان برگشت پخت کامپاوند بروموبیوتل و دوده بازیافتی بدون افزودن اکسید روی کمتر از کامپاوند بروموبیوتیل و دوده N660 با افزودن 3 پارت اکسید روی همانطور که در شکل 7 (c-f) نشان داده شده است در دمای 160 درجه سانتی گراد و 170 درجه سانتی گراد بود. در دمای 180 درجه سانتیگراد، کامپاوند بروموبیوتیل و دوده N660 و کامپاوند بروموبیوتل و دوده بازیافتی، بازگشت پختی آشکار داشتند که عمدتاً به دلیل بریدگی زنجیره ای برموبیوتیل در دمای بالا بود. پس می توان نتیجه گرفت که دوده بازیافتی می تواند با برموبیوتیل اتصالات عرضی ایجاد کرده و مقدار افزایش اکسید روی در ترکیبات برموبیوتیل را کاهش داد.

شکل 7. (a، d، g) منحنی های پخت کامپاوند برموبیوتیل و دوده N660، (b، e، h) منحنی های پخت کامپاوند بروموبیوتل و دوده بازیافتی، و (c, f, i) نحوه برگشت پخت کامپاوندهای برموبیوتیل و دوده N660 و بروموبیوتل و دوده بازیافتی در دماهای 160، 170 و 180 درجه سانتی گراد است.

- چگالی اتصالات عرضی

شکل 8(a) چگالی اتصالات عرضی کامپاوندهای برموبیوتیل و دوده N660 و بروموبیوتل و دوده بازیافتی را نشان می دهد. کامپاوندهای برموبیوتیل و دوده N660 چگالی اتصالات عرضی کمتری نسبت به کامپاوندهای بروموبیوتل و دوده بازیافتی مربوطه با یک میزان افزایش اکسید روی معین داشتند. کامپاوندهای بروموبیوتل و دوده بازیافتی بدون اکسید روی چگالی اتصالات عرضی بالاتری نسبت به کامپاوندهای برموبیوتیل و دوده N660 با 3 پارت اکسید روی دارد که باید به سولفید روی و اکسید روی موجود در دوده بازیافتی نسبت داده شود که می تواند کائوچوی برموبیوتیل را به صورت عرضی پیوند دهد.

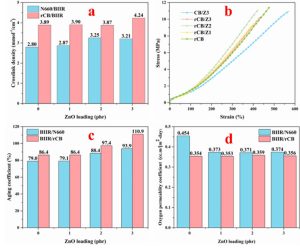

شکل 8. (a)چگالی اتصالات عرضی، (b)منحنیهای تنش-کرنش، (c)ضریب پیری(aging)، و (d)ضریب نفوذپذیری اکسیژن در کامپاوندهای برموبیوتیل و دوده N660 و برموبیوتیل و دوده بازیافتی را نشن میدهد.

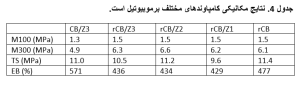

- خواص مکانیکی کامپاوند ها

شکل 8(b) و جدول 4 منحنی های تنش-کرنش و داده های خواص مکانیکی کامپاوندهای مختلف را نشان می دهد. وقتی افزایش اکسید روی از 0 به 3 پارت افزایش یافت، مدولها در کرنش 100 و 300 درصد (M100 و M300)، استحکام کششی (TS) و ازدیاد طول در شکست (EB) کامپاوندهای برموبیوتیل و دوده بازیافتی هیچ تغییر آشکاری نداشتند. همانطور که در شکل 8 (a) نشان داده شده است، کامپاوند برموبیوتیل و دوده بازیافتی بدون اکسید روی دارای M100، M300 و TS بالاتری نسبت به کامپاوند برموبیوتیل با دوده N660 و 3 پارت اکسید روی بود، به این دلیل که ترکیب روی در دوده بازیافتی میتواند چگالی اتصال عرضی کامپاوندها را افزایش دهد. خواص مکانیکی نشان داد که N660 می تواند به طور موثر با دوده بازیافتی از پیرولیز جایگزین شود و ترکیبات روی در دوده بازیافتی می تواند برای کاهش مقدار اکسید روی در برموبیوتیل استفاده شود.

- مقاومت پذیری در اکسید شدن حرارتی

مقاومت پیری در برابر اکسیداسیون حرارتی، عامل اصلی موثر بر عمر مفید محصولات لاستیکی است. شکل 8(c) ضریب پیری کامپاوندهای برموبیوتیل را نشان می دهد. ضریب با افزایش افزایش اکسید روی افزایش یافت، که به دلیل افزایش محتوای پیوندهای عرضی کربن کربن پایدار است. کامپاوندهای برموبیوتیل با دوده بازیافتی بدون اکسید روی دارای ضریب پیری مشابهی با ضریب پیری کامپاوند برموبیوتیل با دوده N660 و 3 پارت اکسید روی بودند که با نتیجه مقدار برگشت پخت در دمای 160 درجه سانتیگراد سازگار است.

- نفوذ پذیری اکسیژن

نفوذپذیری کم اکسیژن یکی از مهم ترین ویژگی های برموبیوتیل است، بنابراین برموبیوتیل ماده اصلی در لاینر داخلی است. نفوذپذیری اکسیژن کامپاوندهای برموبیوتیل تأثیر مهمی بر مقاومت غلتشی و ایمنی وسایل نقلیه دارد. شکل 8(d) ضریب نفوذپذیری اکسیژن کامپاوندهای مختلف را نشان می دهد. مقدار اکسید روی تأثیر اندکی بر ضریب نفوذپذیری اکسیژن کامپاوندهای برموبیوتیل و دوده بازیافتی داشت. مستقل از مقدار اکسید روی، ضریب نفوذپذیری اکسیژن کامپاوندهای برموبیوتیل و دوده بازیافتی کمتر از کامپاوند های برموبیوتیل و دوده N660 بود. به خصوص کامپاوندهای برموبیوتیل و دوده بازیافتی بدون اکسید روی، ضریب نفوذپذیری اکسیژن کمتری نسبت به کامپاوندهای برموبیوتیل با دوده N660 و 3 پارت اکسید روی داشت. این را باید عمدتاً به چگالی بالاتر اتصالات عرضی در کامپاوندهای برموبیوتیل با دوده بازیافتی نسبت به کامپاوندهای برموبیوتیل با دوده N660 نسبت داد. به طور کلی، هرچه چگالی اتصالات عرضی بیشتر باشد، نفوذپذیری هوای کامپاوندهای لاستیکی کمتر است.

- نتیجه گیری

در مقایسه با دوده N660 تجاری، دوده بازیافتی محتوای روی و گوگرد بالاتر، اندازه ذرات بزرگتر و توزیع اندازه ذرات گسترده تری بود. محتوای عنصر روی در آن 6.1 درصد و ترکیب سولفید روی محتوای اصلی روی در این دوده بود. سولفید روی میتواند نقش تولید کننده اتصالات عرضی مشابه با اکسید روی در کامپاوند برموبیوتیل و دوده N660 داشته باشد. ترکیبات روی در دوده بازیافتی، و به ویژه سولفید روی، نقش کلیدی را برای ایجاد اتصالات عرضی با برموبیوتیل ایفا میکند.

کامپاوند برموبیوتیل و دوده بازیافتی با نسبت(60/100) بدون اکسید روی در مقایسه با کامپاوند برموبیوتیل و دوده N660 با نسبت(60/100) با 3 پارت اکسید روی، دارای حداکثر گشتاور پخت، چگالی اتصالات عرضی بالاتر، خواص مکانیکی بهتر، و برگشت پخت و ضریب نفوذپذیری اکسیژن کمتری بود. عملکرد برموبیوتیل با استفاده از دوده بازیافتی برای جایگزینی دوده N660 و اکسید روی بهبود یافت. بنابراین، استفاده از دوده بازیافتی برای جایگزینی دوده N660 تجاری و کاهش میزان اکسید روی در ترکیبات برموبیوتیل امکان پذیر است. رویکرد پر کردن برموبیوتیل با دوده بازیافتی، بازیافت ترکیبات دوده و روی را از تایرهای ضایعاتی محقق میکند و مقدار اکسید روی و انتشار دی اکسید کربن(CO2) را کاهش میدهد، در نتیجه میتواند توسعه پایدار صنعت تایر را ارتقا دهد.

محققین و نویسندگان : Guojie Zhang و Junjie Peng و Hanbing Wang و Yi Lu و Yong Zhang